جدید

جدیدمواد استاندارد برای چاپ سه بعدی بهتر فوم ها 3D-printed foam outperforms standard materials

مواد استاندارد برای چاپ سه بعدی بهتر فوم ها

مواد استاندارد برای چاپ سه بعدی بهتر فوم ها

[box type=”shadow” align=”alignright” ] دانشمندان مواد در آزمایشگاه ملی لورنس لیورمور (LLNL) دریافته اند که در رابطه با ماندگاری و عملکرد مکانیکی طولانی مدت، فوم های سه بعدی چاپ شده بهتر از مواد سلولی استاندارد عمل می کنند. این مطالعه نشان می دهد که مواد چاپ سه بعدی شده نسبت به مواد رقیب سنتی آهسته تر پیر می شوند.[/box]

[box type=”success” width=”1024″ ] ترجمه از گروه ترجمه ایران مواد

حرفه ای ترین تیم ترجمه مهندسی مواد کشور

[/box]

دانشمندان مواد در آزمایشگاه ملی لورنس لیورمور (LLNL) دریافته اند که در رابطه با ماندگاری و عملکرد مکانیکی طولانی مدت، فوم های سه بعدی چاپ شده بهتر از مواد سلولی استاندارد عمل می کنند.

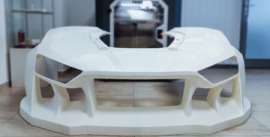

فوم ها، که به عنوان جامدات سلولی نیز شناخته می شوند، یکی از مهم ترین گروه های مواد با گستره ی کاربردی از عایق حرارتی و چنبره ی محافظ جذب شوک تا ساختارهای سبک وزن و قطعات شناور شونده هستند. این مواد قطعات ضروری در صنایعی چون، خودروسازی، هواوفضا، الکترونیک، دریایی، زیست-پزشکی، بسته بندی و دفاعی هستند. به طور معمول، فوم ها توسط فرآیندهایی که منجر به ایجاد ساختارهایی به شدت غیریکنواخت با توزیع گسترده ی اندازه، شکل، ضخامت، اتصال و توپولوژی قابل توجه سلول های تشکیل دهنده ی آن می-شوند، ساخته می شوند.

به عنوان یک جایگزین توسعه یافته، دانشمندان در آزمایشگاه تولید افزودنی در LLNL سهولت چاپ سه بعدی ساختار فوم های یکنواخت را از طریق فرآیندی به نام “نوشتن مستقیم با جوهر” نشان داده اند. اما، از آنجایی که چاپ سه بعدی نیاز به استفاده از پلیمرهایی با خواص ویژه دارند، حائز اهمیت است که پایداری مکانیکی طولانی مدت این چنین مواد چاپ شده قبل از تجاری سازی، درک شوند. این امر به ویژه در کاربردهایی مانند چنبره های محافظ، که ماده ی فوم تحت تنش های مکانیکی طولانی مدت قرار می گیرد اهمیت ویژه ای دارد.

برای پاسخ گویی به این نیاز پایداری، تیم LLNL به سرعت آزمایش های پیرسازی را انجام دادند که در آن نمونه های فومی معمول و مواد سه بعدی چاپ شده تحت کرنش فشاری ثابت در معرض دمای بالا قرار می گیرند. شرایط تنش، عکس العمل مکانیکی و تغییر ساختار دائمی هر نمونه به مدت یک سال و در بعضی موارد بیش تر از یک سال تحت کنترل قرار گرفته است. روشی به نام “برهم نهی دما-زمان” برای مدل سازی کمی تحول خواص در طول یک دوره ی چند دهه ای تحت شرایط محیطی استفاده شده است.

این مطالعه نشان می دهد که مواد چاپ سه بعدی شده نسبت به مواد رقیب سنتی آهسته تر پیر می شوند. اما، لاستیک موجود در ماده ی چاپ شده سریع تر از لاستیک مشابه استفاده شده در فوم مرسوم پیر می شود.

برای رسیدن به درک بیش تر در رابطه با این که چرا ماده ی سلولی چاپ شده پایداری طولانی مدت زیادی نشان می دهد، تیم مذکور ریزساختار سه بعدی هر نمونه ای از فوم ها را با پرتونگاری کامپیوتری اشعه ی ایکس تصویرسازی کرد، و آنالیز المان محدود توزیع تنش را در هر ریزساختار انجام داد. آن ها دریافتند که تغییر گسترده ای درون فوم تصادفی (فومی که حفرات آن به طور تصادفی توزیع یافته است) در تنش های محلی، با نقاطی از تنش های شدید وجود دارد که به طور قابل توجهی بیش تر از نقاطی با تنش بیشینه درون فوم چاپ سه بعدی شده ی یکنواخت تر هست.

فیزیکدان محاسباتی، Amitesh Maiti اظهار دارد که، “چاپ سه بعدی فوم ها انعطاف پذیری فوق العاده ای در ساخت ساختمان های قابل برنامه ریزی، اشکال و عکس العمل های مکانیکی قابل تنظیم ارائه می دهد”. “هم اکنون پژوهش ما به طور قطع، پایداری طولانی مدت عالی و عملکرد ماده ی چاپ شده را نشان می دهد، که دلیلی برای در نظر نگرفتن جایگزینی فوم مرسوم با فوم چاپ سه بعدی شده ای که به طور مناسب برای استفاده در کاربردهای خاص در آینده طراحی شده است، وجود ندارد.

[box type=”info” align=”alignright” width=”1124″ ]منبع : materialsforengineering.co.uk

ترجمه : نسرین ایرانی [/box]

[divider]

3D-printed foam outperforms standard materials

Material scientists at Lawrence Livermore National Laboratory (LLNL) have found that 3D-printed foam performs better than standard cellular materials in terms of durability and long-term mechanical performance.

Foams, also known as cellular solids, are an important class of materials with applications ranging from thermal insulation and shock-absorbing support cushions to lightweight structural and floatation components. Such material is an essential component in industries, including automotive, aerospace, electronics, marine, biomedical, packaging and defence. Traditionally, foams are created by processes that lead to a highly non-uniform structure with significant dispersion in size, shape, thickness, connectedness and topology of its constituent cells.

As an improved alternative, scientists at the additive manufacturing lab at LLNL have demonstrated the feasibility of 3D printing uniform foam structures through a process called direct-ink-write. However, since 3D printing requires the use of polymers of certain properties, it is important to understand the long-term mechanical stability of such printed materials before they can be commercialised. This is especially vital in applications such as support cushions, where the foam material is subjected to long-term mechanical stresses.

To address the stability question, the LLNL team performed accelerated aging experiments in which samples of both traditional stochastic foam and 3D-printed materials were subjected to high temperatures under constant compressive strain. The stress condition, mechanical response and permanent structural deformation of each sample were monitored for a period of one year and, in some cases, even longer. A method called time-temperature-superposition was used to quantitatively model the evolution of such properties over a period of decades under ambient conditions.

This study demonstrated that 3D-printed materials age slowly compared to their traditional counterparts. However, the rubber in the printed material aged faster than the corresponding rubber used in the traditional foam.

To gain further insight into why the printed cellular material displayed superior long-term stability, the team imaged the 3D micro-structure of each foam sample with X-ray computed tomography, and performed finite-element analysis of the stress distribution within each micro-structure. They found that there is a wider variation in local stresses within the stochastic foam, with points of extreme stress significantly higher than the maximum stress points within the more uniform 3D-printed foam.

“3D printing of foams offers tremendous flexibility in creating programmable architectures, customisable shapes and tunable mechanical response,” said computational physicist, Amitesh Maiti. “Now that our work strongly indicates superior long-term stability and performance of the printed material, there is no reason not to consider replacing traditional foam with appropriately designed 3D-printed foam in specific future applications.

دیدگاه کاربران