جدید

جدیدلحیم کاری سرامیک

سرامیکها موادی ترد، شکننده و حساس به تنشهای مکانیکی و حرارتی هستند. این مواد در خالت معمول به فلز یا سرامیک دیگر متصل نمیشوند. بنابراین اتصال آنها باید به گونه ای انجام شود که کمترین آسیب به این قطعات وارد شود. از جمله روشهای اتصال سرامیکها می توان به لحیمکاری، اتصال نفوذی و یا اتصال چسبی اشاره کرد. در این مقاله به معرفی این روشها و به خصوص روش لحیم کاری سرامیک که یکی از معروفترین این روشها محسوب میشود خواهیم پرداخت.

گرچه امروزه روشهای دیگری فرایندهای دیگری نیز در اتصال سرامیکها مانند مایکروویو، جوشکاری التراسونیک و جوشکاری اصطکاکی و … کاربرد دارند. از جمله نکاتی که در انتخاب این روشها باید در نظر گرفت میتوان به دما، سهولت در اجرا، کاربرد، هزینه و … اشاره کرد.

لحیم کاری چیست؟

لحیم کاری یکی از روشهای اتصال قطعات به یکدیگر است که از طریق ذوب و انجماد یک آلیاژ زود ذوب انجام میشود. در لحیمکاری بر خلاف جوشکاری فلز پایه ذوب نمی شود و فقط فلز لحیم یا پرکننده ذوب می شود.

معمولا لحیم کاری سرامیک ها به دو صورت معمولی (Soldering) و سخت (Brazing) انجام می شود که در ادامه به معرفی این دو روش می پردازیم:

لحیمکاری معمولی (Soldering)

در این روش دو قطعه سرامیکی در دمایی حدود ۴۰۰ درجه سانتیگراد به وسیلهی یک پرکنندهی فلزی به هم اتصال داده میشوند. برای برقراری اتصال از ترکیباتی همانند Cu-Ag، Pb-Agو Sn-Pd استفاده میشود. این مواد قادرند با سطح قطعات سرامیکی واکنش داده و تعادل شیمیایی ایجاد نمایند.

علاوه بر این میتوان از برخی روشها برای بهبود عمل لحیم کاری استفاده نمود؛ بعنوان مثال میتوان ابتدا سطح سرامیک را متالیزه کرده و سپس لحیم کاری کرد؛ در این صورت چسبندگی بین آلیاژ و سرامیک افزایش پیدا میکند.

لحیمکاری سخت (Brazing)

این نوع اتصال نسبت به لحیمکاری معمولی کاربرد بیشتری دارد و در دمای حدود ۸۰۰ درجه سانتیگراد انجام میشود. برای بهبود ترشوندگی در این روش، علاوه بر متالیزه کردن سطح قطعه، از آلیاژ لحیم چندجزیی استفاده میگردد که تحت عنوان عملیات لحیم فلز از آن نام برده میشود. روش لحیم کاری سخت به دو شیوه کلی انجام میپذیرد:

اتصال به وسیله فلزات فعال (مانند آلیاژهای زیرکنیم یا تیتانیوم)

این فلزات تمایل زیادی به برقراری واکنش با اکسیژن دارند، بنابراین عمل اتصال قطعات سرامیکی سریعتر انجام خواهد شد.

اتصال به وسیله فلزات غیرفعال (مانند نقره، مس، طلا، پلاتینیوم)

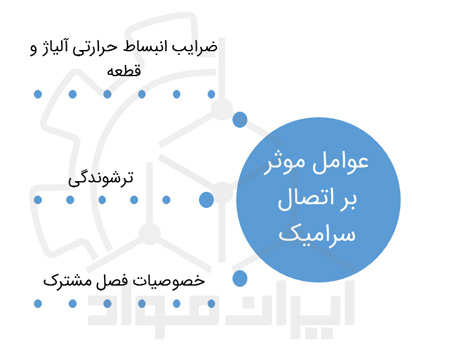

به طور کلی میتوان گفت از آنجا که اتصال نتیجهی پیوندهای شیمیایی و مکانیکی است، کنترل این پیوندها نقش مهمی در بهبود فرایند لحیم کاری سرامیک ایفا میکند. درنتیجه عوامل اصلی بر کنترل این فرایند را میتوان به صورت زیر دستهبندی کرد:

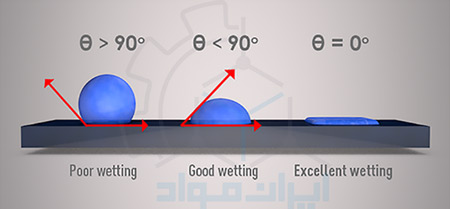

در هنگام لحیمکاری، ترشوندگی (wetting) موثرترین پارامتری است که در اجرای این فرایند نقش دارد. ترشوندگی در واقع توانایی یک مایع برای برقراری تماس با سطح جامد است.

زمانی که آلیاژ لحیم بین دو سرامیک ذوب میگردد، اتصال ضعیفی بین دو قطعه ایجاد میشود که این اتصال را میتوان نتیجهی ترشوندگی دانست. میزان ترشوندگی به زاویه ای که قطره آلیاژ و سطح قطعه تشکیل میدهند بستگی دارد؛ هر چقدر این زاویه کمتر باشد میزان ترشوندگی قطعه توسط آلیاژ بیشتر است و در نتیجه فرایند لحیمکاری سرامیک بهتر انجام می شود.

افزایش ترشوندگی در لحیم کاری سرامیک

به طور کلی دو رویکرد برای افزایش ترشوندگی در هنگام لحیم کاری وجود دارد:

- تغییر ترکیب(اصلاح) آلیاژ لحیم

- عملیات سطح

این روش، خود شامل تکنیکهای زیر است:

- متالیزه کردن

- پوشش دادن با فلز

- استفاده از فلزات هیدرید(مانند زیرکنیم و تیتانیوم)

هیدرید فلزات و فلزات فعال باعث تشکیل لایهی واکنشی بین سرامیک و مذاب آلیاژ لحیم میگردند و انرژی سطحی را تا زمانی که ترشوندگی سرامیک توسط آلیاژ صورت گیرد، کاهش میدهند.

در بین این تکنیکها، روش متالیزه کردن بیش از روشهای دیگر معمول است که در ادامه به آن می پردازیم:

متالیزه کردن سطح سرامیک

متالیزه کردن سرامیک (Ceramic Metallizing) را می توان یک فرایند رسوب دهی دانست که در آن یک فلز یا آلیاژ بر روی سطح سرامیکی پوشش داده می شود. هدف از این کار افزایش ترشوندگی سطح سرامیک است که باعث ایجاد پیوندهای مستحکم تر، دقت ابعادی بالاتر و کاهش تغییرات ابعادی بستر در هنگام اتصال می شود.

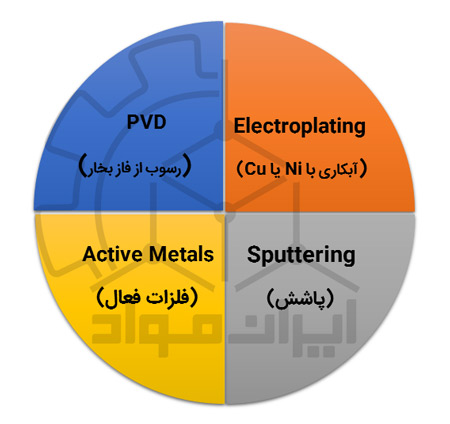

روشهای متالیزه کردن سطح سرامیک

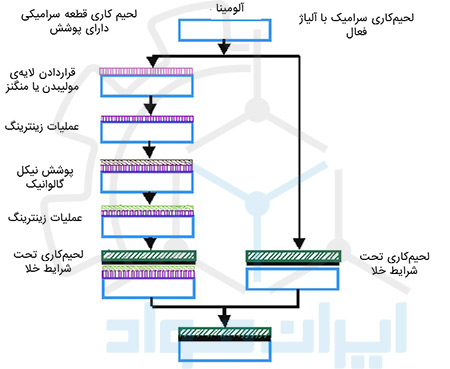

یکی از پرکاربردترین روشها برای متالیزه کردن سطح قطعه، تکنیک Moly-Manganese نام دارد. در این روش فازهای شیشهای، با منگنز یا مولیبدن مخلوط میگردند و نقش اصلی را بهبود چسبندگی ایفا میکنند؛ این تکنیک به طور گسترده در صنعت الکترونیک و صنایع الکتریک به کار میرود و برای تولید سرامیکهای مورد استفاده در تجهیزات فوق خلا و نیمه هادیها مناسب است.

در شکل زیر می توانید این روش را که بر روی ماده سرامیکی آلومینا انجام شده، ملاحظه کنید.

طراحی اتصال سرامیک ها

به طور کلی، ضریب انبساط حرارتی (CTE) سرامیکها از فلزات و همچنین آلیاژها کمتر است. در نتیجه هنگام عملیات سرد کردن، آلیاژ لحیم بیشتر از سرامیک فشرده میشود. برای جلوگیری از بروز این پدیده، بین دو قطعهی سرامیکی و فلز تعدادی لایهی واسط قرار میدهند. در نتیجه تنش به وجود آمده در اثر عملیات حرارتی توسط این لایهها جذب میگردد.

فاکتور دیگری که در لحیم کاری سرامیک باید به آن توجه کرد، ترد بودن قطعه سرامیکی است. بنابراین تغییرات ناگهانی دما و نقاط تیز (sharp) در محل اتصال، میتواند باعث ایجاد تمرکز تنش شده و قطعه سرامیک را دچار ترک خوردگی کند. در نتیجه انتخاب مناسب آلیاژ لحیم و دمای مناسب میتواند در کاهش این تنشها موثر باشد.

از جمله نکاتی که در انتخاب آلیاژ لحیم باید در نظر گرفت، میتوان به موارد زیر اشاره کرد:

- قابلیت تحمل دمای بالا

- قابلیت کارکرد در محیطهای شیمیایی

- همخوانی خواص فیزیکی و مکانیکی با قطعه سرامیکی (نظیر ضریب انبساط حرارتی)

تقویت آلیاژ لحیم با ذرات سرامیکی

در برخی موارد به منظور کاهش ضریب انبساط حرارتی و افزایش استحکام، ذرات سرامیکی را با آلیاژ مخلوط مینمایند. بعنوان مثال افزودن ذرات کاربید سیلیسم (SiC) به آلیاژ لحیم، استحکام اتصال را به طرز چشمگیری افزایش میدهد.

دیدگاه کاربران