جدید

جدید7 تفاوت اساسی فولاد و چدن

فولاد (Steel) و چدن (Cast Iron)، دو آلیاژ مهم آهن هستند و تفاوت اصلی آنها در میزان کربن است که بر ساختار میکروسکوپی و رفتار مکانیکی اثر میگذارد. برای مثال، فولاد به دلیل استحکام بالا و شکلپذیری، در سازههای ساختمانی و حملونقل پرکاربرد است، در حالی که چدن با مقاومت به سایش و ریختهگری آسان، در قطعاتی مثل بدنه موتور استفاده میشود.

این مقاله با نگاهی دقیق و ساده، تفاوت فولاد و چدن را از جنبههای ترکیب، ساختار، خواص و کاربرد بررسی میکند.

تفاوت کربن در چدن و فولاد

فولاد حاوی 0.02 تا 2.1 درصد کربن است، در حالی که چدن معمولاً 2.5 تا 4 درصد کربن دارد و مقادیر بالاتر (4.3%) کمتر رایج است. در جدول زیر نقش عناصر به طور مشخص تر بیان شده است:

| عنصر | درصد در فولاد | درصد در چدن | نقش و اثر اصلی |

| کربن (C) | 0.02 تا 2.1 درصد | 2.5 تا 4 درصد | تعیینکننده نوع آلیاژ؛ در فولاد افزایش سختی و استحکام، در چدن تشکیل گرافیت |

| سیلیسیم (Si) | 0.1 تا 0.6 درصد | 1 تا 3 درصد | در چدن بهبود سیالیت و پایداری گرافیت، در فولاد افزایش مقاومت به خوردگی |

| منیزیم (Mg) | ندارد | 0.02 تا 0.08 درصد (در چدن نشکن) | کرویسازی گرافیت در چدن نشکن برای بهبود چقرمگی |

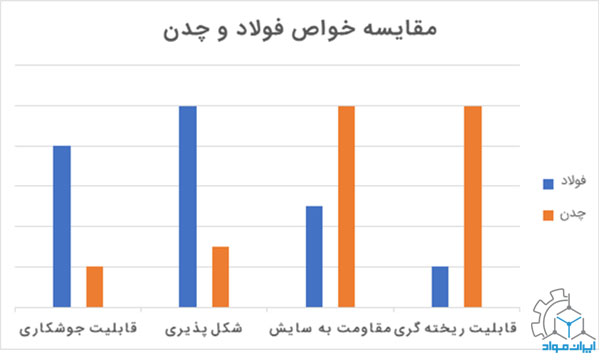

فولاد به دلیل محتوای کربن کمتر، قابلیت جوشکاری خوبی دارد، بهویژه در انواع کمکربن، که اتصال قطعات را آسانتر میکند. شکلپذیری بالای فولاد امکان فرمدهی و خمکاری را فراهم میکند، اما مقاومت به سایش آن متوسط است و در برابر فرسایش عملکرد متوسطی دارد. همچنین، قابلیت ریختهگری فولاد محدود است، زیرا ساختار آن برای فرایندهای ریختهگری پیچیده کمتر مناسب است.

در مقابل، چدن به دلیل وجود کربن اضافی که بهصورت گرافیت (ورقهای در چدن خاکستری یا کروی در چدن نشکن) رسوب میکند، قابلیت ریختهگری فوقالعادهای دارد و برای تولید قطعات پیچیده مناسب است.

بااینحال، جوشکاری چدن دشوار است و شکنندگی بیشتری دارد، زیرا گرافیت شکلپذیری را کاهش میدهد. مقاومت بالای چدن به سایش، آن را برای کاربردهایی مانند قطعات ماشینآلات که در معرض فرسایش هستند، مناسب میکند. بهطور کلی، فولاد انعطافپذیرتر و چدن مقاومتر به سایش و مناسبتر برای ریختهگری است. به شکل زیر نگاه کنید:

تفاوت در ظاهر و ساختار داخلی

ریز ساختار فولاد:

در فولاد، کربن پایینتر(2.1%-0.02) ترکیبی از فازهای زیر را تشکیل میدهد:

- فریت (Ferrite): ساختار نرم و انعطافپذیر، کربن محلول بسیار کم

- پرلیت (Pearlite): ساختار لایهای از فریت و سمنتیت، استحکام بالا

- سمنتیت (Fe₃C): فاز بسیار سخت و شکننده

نسبت بین این فازها وابسته به درصد کربن است؛ برای مثال، فولاد با 0.8٪ کربن عمدتا پرلیتی است و سختی بیشتری نسبت به فریت دارد.

ریزساختار چدن:

در چدن، کربن اضافی (4%-2.5)بهصورت گرافیت آزاد از محلول خارج و رسوب میکند:

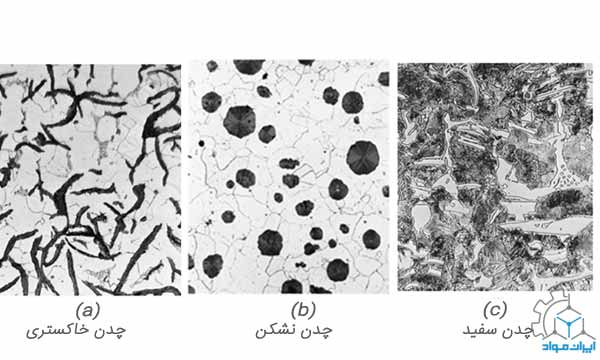

- چدن خاکستری: دارای گرافیت ورقهای (lamellar) است. این ساختار باعث چقرمگی پایین و شکنندگی میشود، اما برای قطعاتی که نیاز به مقاومت سایشی دارند، مانند بدنه ماشینآلات، مناسب است.

- چدن داکتیل (نشکن): با گرافیت کروی (nodular) مشخص میشود. این نوع چدن چقرمگی بالا و مقاومت به ضربه بهتری دارد و برای قطعاتی مثل میللنگ که نیاز به استحکام و انعطاف دارند، ایدهآل است.

- چدن سفید: فاقد گرافیت بوده و بهجای آن سمنتیت (Fe₃C) دارد. این ساختار سختی بالایی ایجاد میکند، اما چدن سفید بسیار شکننده است و در کاربردهایی مانند سطوح مقاوم به سایش استفاده میشود.

گرافیت ورقهای در چدن خاکستری ترکها را تسریع میکند، اما گرافیت کروی در چدن نشکن مقاومت بهتری ایجاد میکند.

تفاوت خواص مکانیکی فولاد و چدن

خواص مکانیکی، مانند استحکام، سختی و چقرمگی، توانایی فولاد و چدن را در برابر نیروها تعیین میکند. این ویژگیها، که از ساختار داخلی آلیاژها ناشی میشوند، کاربرد هر یک را مشخص میسازند.

| ویژگی | فولادهای کربنی ساده | چدن خاکستری (ASTM A48) | چدن داکتیل (ASTM A536) |

| استحکام کششی (MPa) | 350–600 | 150–300 | 400–700 |

| مدول یانگ (GPa) | 200–210 | 90–120 | 160–170 |

| سختی (Brinell) | 120–250 | 150–230 | 170–300 |

| چقرمگی (Charpy, J) | 80–150 | 5-10 | 30–80 |

| مقاومت به ضربه | بالا (200-100) | بسیار پایین (10-5) | متوسط(30-70) |

تحلیل مهندسی:

- فولادها بهدلیل استحکام و چقرمگی بالا، در ساخت پل، قطار، ابزار برش و تجهیزات تحت فشار کاربرد دارند.

- چدن خاکستری با مقاومت به سایش خوب، مناسب برای قطعاتی با بارگذاری یکنواخت و کمتنش مانند بلوک سیلندر موتور یا دیگهای بخار است.

- چدن داکتیل با ترکیب استحکام و چقرمگی، در ساخت شفت، چرخدنده، و لولههای فشار قوی استفاده میشود.

تفاوت در تولید و شکلدهی

یکی دیگر از تفاوت های فولاد و چدن در تولید و شکل دهی است.

فولاد: تولید فولاد معمولاً با فرایندهای کوره قوس الکتریکی (EAF) یا کوره بلند (Blast Furnace) و پالایش در کوره پاتیلی (Ladle Furnace) انجام میشود. دمای ذوب فولاد حدود 1425–1540°C است، که نیاز به مصرف انرژی بالا و تجهیزات ویژه دارد.

چدن: چدنها در کورههای کوپل (Cupola Furnace) یا کوره القایی ذوب میشوند. دمای ذوب پایینتر حدود 1150–1300°C، تولید آنها را سادهتر و اقتصادیتر میکند.

قابلیت ریختهگری بر اساس دادههای متالورژی

بر اساس دادههای متالورژی، چدن و فولاد در ریختهگری تفاوتهای قابلتوجهی دارند. چدن به دلیل سیالیت بسیار بالای مذاب، امکان پر کردن قالبهای پیچیده و دیوارهنازک را بهخوبی فراهم میکند و احتمال انقباض آن کم است، که آن را برای تولید قطعات پیچیده با دقت بالا ایدهآل میسازد. در مقابل، فولاد سیالیت مذاب کمتری دارد و احتمال انقباض آن زیاد است، که میتواند منجر به نقصهایی مانند حفرههای انقباضی شود.

همچنین، امکان پر کردن قالبهای پیچیده با فولاد محدود است و نیازمند کنترل دقیق فرایند انجماد، استفاده از تغذیه مناسب و طراحی راهگاههای دقیق است تا کیفیت قطعه نهایی تضمین شود. بهطور کلی، چدن برای ریختهگری قطعات پیچیده مناسبتر است، در حالی که فولاد نیاز به تکنیکهای پیشرفتهتری دارد.

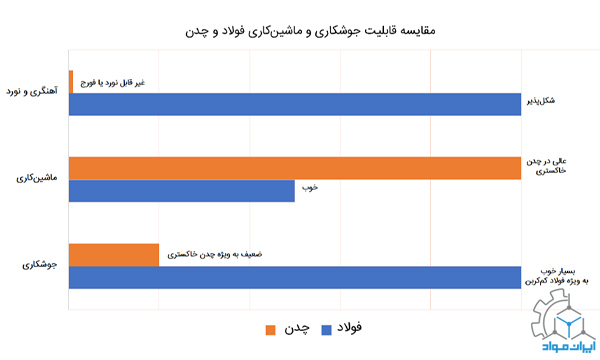

قابلیت جوشکاری و ماشینکاری

گرافیت موجود در چدنها، مانند یک روانکار طبیعی عمل کرده و ماشینکاری آنها را آسان و سریع میکند، اما چدن ها به دلیل شکنندگی غیرقابل نورد هستند. در مقابل، فولاد به دلیل ساختار یکنواخت و بدون گرافیت، برای آهنگری و نورد مناسب است.

تفاوت در کاربردهای عملی

فولاد به دلیل چقرمگی و شکلپذیری، در سازههای پرفشار ایدهآل است، در حالی که چدن با قابلیت ریختهگری و مقاومت سایش، برای قطعاتی که شکل پیچیده دارند یا ضربههای خفیف دریافت میکنند و مقاوم به سایش هستند، مناسب است.

نتیجهگیری

در این مقاله تفاوت فولاد و چدن بهطور ساده و علمی بررسی شد. مهمترین تفاوت آنها در میزان کربن است: فولاد، کربن کمتری دارد، چقرمهتر است، شکلدهی و جوشکاری بهتری دارد و برای قطعاتی مثل پل، سازههای فلزی و قطعات تحت ضربه مناسب است. در مقابل، چدن، کربن بیشتری دارد، راحتتر ریختهگری میشود و برای ساخت قطعات پیچیده، دیگ بخار، بلوک موتور و منهول مناسبتر است، اما شکنندهتر نیز هست.

انتخاب بین فولاد و چدن به نوع کاربرد، شکل قطعه، شرایط کاری و هزینه ساخت بستگی دارد. فولاد برای قطعاتی که به استحکام، شکلپذیری و اتصال نیاز دارند گزینهای ایدهآل است، در حالیکه چدن بهویژه در کاربردهای سایشی، حرارتی یا قطعات ریختهگری پیچیده، انتخاب مهندسی بهتری خواهد بود. در نهایت، شناخت این تفاوتها برای دانشجویان، مهندسان و تولیدکنندگان، در انتخاب آگاهانه مواد و افزایش دوام و ایمنی و عملکرد محصولات نهایی اهمیت دارد.

دیدگاه کاربران