راهنمای انتخاب و خرید اورینگ

اورینگ (O-RING) چیست؟

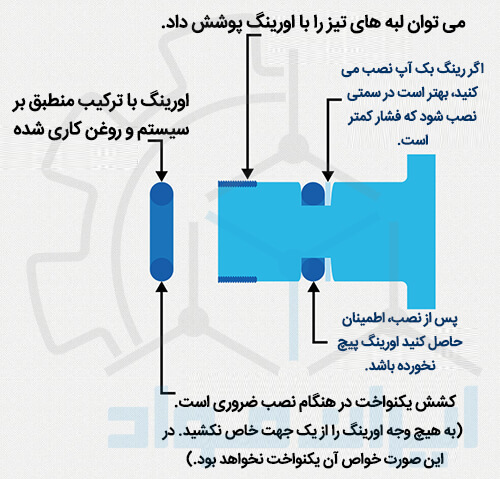

حلقهی اُ یا به انگلیسی «اورینگ» نوعی واشر یا درزگیر است که سطح مقطعی دایره ای دارد و برای جلوگیری از نشت مایعات یا گازها در دستگاه ها، سیستم ها یا ماشین آلات صنعتی مورد استفاده قرار می گیرد. مقاومت بالای این قطعات در برابر فشار، قیمت کم و سهولت تولید و نصب سبب شده تا این محصولات در بسیاری از تجهیزات و محصولات مانند موتور وسایل نقلیه، موشک ها، هواپیماها و … مورد استفاده قرار گیرند. بعضی این محصولات می توانند تا فشار 35 مگاپاسکال را تحمل کرده و تخریب نشوند.

نقش اورینگ در سیستم چیست؟

اورینگ ها محصولاتی دایره ای به شکل دونات هستند که بین دو جزء مختلف فشرده می شوند تا شیارها را به طور کامل بپوشانند. این حلقه ها بسیار شبیه به یک فرم استاندارد از واشرهای معمولی هستند، با این تفاوت که به طور خاص در کاربردهایی استفاده می شوند که تحت درجه حرارت، فشار یا حمله مواد شیمیایی شدید قرار داشته باشند.

اغلب اورینگ ها از الاستومرهای با دوام ساخته شده اند که توانایی مقاومت در برابر شرایط بحرانی را داشته باشند. این حلقه ها با قرار گرفتن در کانال یا شیاری که بین دو قسمت مختلف از دستگاه های استاتیک یا دینامیک وجود دارد، وظیفۀ آب بندی را اجرا می کنند.

هنگامی که دو جزء به هم فشرده می شوند، اورینگ نیز متناسب با ابعاد دقیق سطوح تحت فشار منعطف شده و فضاهای خالی را کاملا پر می کند. در نتیجه یک مهر و موم نفوذناپذیر ایجاد می شود که اجازۀ ورود آب یا هوا را نخواهد داد.

هرچه میزان فشار وارد شده روی اورینگ بیشتر باشد، مهر و موم آن محکم تر می شود. البته این فشار باید تا حد معینی وارد شود. درست است که مقاومت فشاری این محصولات بالاست، اما اطمینان از اینکه فشار بیش از حد به اورینگ وارد نشود، از ضروریات است.

به محض جدا شدن دو قسمت فشرده شده و برطرف شدن فشار، ارینگ به شکل دونات اصلی خود برمی گردد. اگر چه می توان از این حلقه ها برای چند دورۀ عملکردی مختلف به طور مجدد استفاده کرد، اما باید به خاطر داشت که نمی توان آن را به طور نامحدود به کار گرفت.

هر سیکل فشاری که به اورینگ ها وارد می شود، بر قوام و انعطاف پذیری آن تأثیر منفی می گذارد. از این رو اگر قرار است درزگیری همچنان به قوّت قبل انجام گیرد، حلقۀ قدیمی باید با یک حلقۀ تازه نفس جایگزین شود.

چه عواملی در انتخاب اورینگ مؤثرند؟

این واقعیت که اورینگ ها می توانند در بسیاری از کاربردها وارد شوند، تا حد زیادی به این واقعیت بازمی گردد که می توانند از طیف گسترده ای از مواد تولید شوند. دامنۀ انتخاب مواد گسترده، به طراح این امکان را می دهد تا خصوصیات متریال را در نظر بگیرد و بر اساس میزان عملکرد آن ماده در برابر شرایط عملیاتی، بهترین تصمیم را بگیرد. عواملی که معمولاً در هنگام انتخاب بهترین متریال اورینگ در نظر گرفته می شوند عبارتند از:

- قابلیت تراکم و سختی مواد

- عملکرد سایشی مواد

- نفوذ پذیری مواد

- هزینۀ مواد

- عملکرد در برابر شرایط محیطی و عملیاتی نظیر روغن ها، حلال ها، اسیدها و بازها، بخار مواد شیمیایی و …

ارینگ ها معمولاً از نوعی پلیمر الاستیک یا الاستومر تولید می شوند. این پلیمرها غالباً از طریق فرایندی به نام ولکانیزه شدن (Vulcanization) بهبود می یابند. در نتیجه استحکام، دوام و خواص کششی آن ها تا حد زیادی قابل توسعه است. بدیهی است که مواد مختلف دارای خصوصیات مختلفی هستند. برخی از آن ها خاصیت ارتجاعی (Elasticity) بیشتری دارند و برخی دیگر مقاومت در برابر پارگی (Tear-resistance) بالایی دارند.

اورینگ ها از چه موادی ساخته می شوند؟

به دلیل طیف وسیع مواد موجود، تعیین این که کدام اُرینگ برای استفاده در یک کاربرد خاص مناسب است، مسئله ای بسیار مهم است. اطلاعات زیر، همراه با مشورت با منابع ارائه شده توسط تولیدکنندگان و تامین کنندگان اورینگ می تواند به طراحان و مهندسان در محدود کردن گزینه ها و تصمیم گیری آگاهانه برای پروژۀ خود کمک کند. در ادامه مهم ترین مواد سازندۀ اورینگ ها را معرفی کرده و توضیح مختصری از هرکدام ارائه می دهیم.

اورینگ نیتریل (Buna-N)

این ماده برای کار در محدوده بین 65- و 300 درجۀ فارنهایت مناسب است. برای درزگیری های عمومی مانند روغن های نفتی، آب و برخی از مایعات هیدرولیکی می توان از اورینگ های نیتریلی با خیال راحت استفاده کرد.

Buna-N همچنین در برابر پارگی و مواد ساینده تا حدود زیادی مقاوم است. البته مواردی هم هستند که باید از آن ها اجتناب کنید. نیتریل با محصولاتی مانند روغن ترمز خودرو، کتون (keton)، مایعات هیدرولیک استر فسفات و هیدروکربن های هالوژن و نیترو مشکل دارد.

گفته می شود که مادۀ Buna-N در برابر ازن و تغییرات آب و هوایی مقاوم است. اما این مقاومت مصون از خطا نیست. به طور کلی، نیتریل در کاربردهایی که نیاز به دما و استحکام محدود و معمولی داشته باشند، عملکرد خوبی دارد.

لاستیک اتیلن پروپیلن (EPR)

این ماده برای کار بین 65- درجۀ فارنهایت و 300 درجۀ فارنهایت مطلوب است. اورینگ های EPR در برابر مادۀ شیمیایی Skydrol و سایر مایعات هیدرولیک، بخار، آب، روغن های سیلیکونی، مایعات ترمز و الکل به خوبی کار می کنند.

اگر با Skydrol آشنا نیستید، باید بگوییم یک نوع مایع هیدرولیکی است که رایحه ای بسیار خطرناک دارد. می تواند پوست را تحریک کند و خواص خورندۀ آن برای تجهیزات صنعتی مضر است. لاستیک اتیلن پروپیلن به دلیل کمبود مقاومت در برابر سایش، برای طیف گسترده ای از کاربردها مناسب نیست. با این حال، صنعت هوافضا از حلقه های EPR در پمپ های هیدرولیک استفاده می کند.

اورینگ فلوروکربن (وایتون)

فلوروکربن ماده ای همه جانبه است که به طور ویژه در کاربردهایی موسوم به درزگیری در حال حرکت (Sealings That Involve Movement)حرف اول را می زند. همچنین برای درزگیری در برابر روغن های نفتی، مایعات سیلیکونی، گازها، اسیدها و برخی هیدروکربن های هالوژنه مانند تتراکلرید کربن مناسب است.

توصیه می شود که از فلوروکربن برای درزگیری موادی چون Skydrol، آمین ها، استرها (به خصوص استرهایی با وزن مولکولی کم) و اسیدهای هیدروفلوئوریک گرم استفاده نشود. اورینگ های فلوروکربن بسیار متنوع هستند و در صنایع مختلف تولید خودرو، لوازم خانگی و شیمیایی کاربرد دارند.

اورینگ نئوپرن (Neoprene)

مادۀ نئوپرن نیز برای کار در 65- درجۀ فارنهایت و 300 درجۀ فارنهایت مناسب است. نئوپرن می تواند یخچال ها را در واحد های برودتی و تهویه مطبوع درزگیری کند. همچنین روغن های نفتی و روان کننده های استر سیلیکات دیگر موادی هستند که در اورینگ نئوپرنی نفوذ نمی کنند.

محصولات نهایی نئوپرن، غالباً با مواد پایه سرب ترکیب می شوند. این مواد می توانند برای سلامتی انسان خطرناک باشند. به علاوه، برخی از افراد به نئوپرن های بازی حساسیت دارند. این اورینگ ها از نظر عملکردی در برابر روان کننده های روغنی و اکسیژن مقاومت زیادی ندارند.

اورینگ پلی اورتان

دامنه دمایی کاربرد پلی اورتان بین 65- و 212 درجۀ فارنهایت است. پلی اورتان دارای مقاومت در برابر سایش بالایی است. همچنین استحکام کلی خوبی دارد. با این حال، کاربردهایی که به مقاومت فشاری و حرارتی بالایی نیاز دارند، برای پلی اورتان مناسب نیستند. از حلقه های پلی اورتان اغلب برای اتصالات هیدرولیکی، سیلندرها، شیرآلات، ابزارهای پنوماتیک و سلاح های گرم استفاده می شود.

اورینگ سیلیکونی

اورینگ سیلیکونی قابلیت کار در محدودۀ دمایی 120- تا 450 درجۀ فارنهایت را دارد. اگر چه در بعضی پژوهش ها نشان داده شده است که اورینگ های سیلیکونی در مدت زمان کوتاهی در معرض دمای 175- درجۀ فارنهایت نیز مقاومت می کنند.

برای ساخت پورت های تزریق سوخت (Fuel Injection Ports) در دمای بالا، اورینگ های سیلیکونی انتخاب بسیار شایسته ای هستند. دقت شود که حلقه های سیلیکونی مقاومت در برابر پارگی، سایش و استحکام کششی ضعیفی از خود نشان می دهند.

اینکه می گوییم مقاومت ضعیف در برابر سایش، به این معنی است که این حلقه ها در کاربردهای ساکن بهتر از کاربردهای پویا و متحرک عمل می کنند. به طور کلی عملکرد این محصولات در برابر آب، بخار یا مایعات نفتی خوب است.

پلی تترا فلورو اتیلن (PTFE)

این مواد می توانند بین 100- و 500 درجۀ فارنهایت به خوبی کار کنند. اورینگ های PTFE خالص، بسیار سفت و سخت هستند و نصب آن ها دشوار است. اما خواصی مانند مقاومت در برابر خوردگی و سایش، عدم نفوذ پذیری، مقاومت در برابر مواد شیمیایی و جذب کم این ماده، باعث شده طرفداران زیادی داشته باشد. PTFE نیز مانند سیلیکون سفت و محکم است و برای کاربردهای استاتیک مناسب تر است.

اورینگ FFKM

دامنه دمایی کاربرد FFKM بین 5 و 625 درجۀ فارنهایت است. این ماده در کاربردهایی که هزینه های بالای نگهداری یا توقف در آن ها وجود داشته باشد، انتخاب هوشمندانه ای است. همچنین در مواردی که به مقاومت در برابر درجه حرارت بالا، مقاومت شیمیایی و نفوذناپذیری در برابر گازها نیاز باشد، FFKM عملکرد مطلوبی دارد.

صنایع نفت و گاز، دستگاه های پزشکی و تولید مواد غذایی و آشامیدنی از مشتری های اصلی اورینگ FFKM هستند. توجه شود که این ماده برای مواجهه با فلزات مذاب، فلزات قلیایی گازی و مایعات هالوژنه مناسب نیست.

پروپیلن اتیلن (EPDM)

مادۀ EPDM برای کار در 65- و 300 درجۀ فارنهایت مناسب است. در تولید تجهیزاتی که در معرض نور خورشید، ازن، هوا، آب گرم، مایعات ترمز اوتوموبیل و هواپیما، برخی از اسیدها و بازها، کتون ها، الکل ها هستند، این ماده انتخاب خوبی است. توصیه می شود که از EPDM در برابر روغن های نفتی و سوخت ها استفاده نشود.

اورینگ فلوروسیلیکونی

دامنۀ دمای بین 90- تا 350 درجۀ فارنهایت، بهترین محدودۀ کاری برای اورینگ های فلروسیلیکونی است. این ماده به طور بالقوه ای می تواند درزگیری محفظه های سوخت جت، حرارت خشک، برخی از حلال های پایه نفتی و حلال های کلر را به عهده بگیرد.

اما همانند متریال های قبلی، باید از بکارگیری فلوروسیلیکون در معرض یک سری مواد اجتناب شود. کتون هایی مانند MEK، استرهای فسفات، برخی اسیدها، مایعات ترمز خودرو و هواپیما و آمونیاک، موادی هستند که نباید در مواجهه با فلوروسیلیکون قرار گیرند.

اورینگ استنلس استیل

اورینگ های فلزی به طور معمول از فرایند های لوله سازی (Tubing) تولید می شوند. این حلقه ها اغلب با جنس فولاد زنگ نزن عرضه می شوند. به دلیل انعطاف پذیری ذاتی حلقه های فولادی ضد زنگ، در صورت اعمال و سپس کاهش فشار، اورینگ به شکل اولیۀ خود بازمی گردد.

این محصولات خصوصیات درزگیری فوق العاده ای را در کاربردهای استاتیک فراهم می کنند. اما اغلب برای محیط های پویا نامناسب هستند. بسیاری از شرکت های تولیدی صنعتی، وقتی به دنبال واشرهای استاندارد می گردند، سراغ اورینگ های استنلس استیل را می گیرند.

اورینگ PFA

این اورینگ ها با پرفلوئورالوکوکسی (PFA) محصور می شوند. یعنی مواد ذکر شده در بالا می توانند نقش هسته را داشته باشند. در حالی که PFA به عنوان پوسته عمل می کند. اورینگ PFA جایگزینی جذاب برای حلقه های PTFE یا FEP به شمار می رود.

در مقایسه با PTFE ، حلقه های PFA گزینۀ مقرون به صرفه تری هستند. در مواجهه با دمای بالاتر از 250 درجۀ سلسیوس، مقاومت بیشتری نسبت به FEP دارند. امروزه استفاده از اورینگ PFA در تجهیزات پتروشیمی و دارویی گسترش یافته است.

اورینگ والک (Vulc)

اورینگ والک، از مادۀ مشخص و ثابتی ساخته نمی شود. آنچه این حلقه را متمایز کرده است، فرایند تولید آن است. در روند تولید این محصولات، مواد اصلی ارینگ در دمای بالا با گوگرد تصفیه می شوند. در واقع این حلقه ها با قالب سازی تولید نمی شوند، بلکه به صورت طولی تولید شده و انتهای هر یک از مقاطع به هم چسبانده می شوند تا حلقۀ نهایی تولید شود. حلقه های O-Vulc یک گزینه جذاب برای کاربردهایی است که قابلیت انعطاف پذیری و فشرده سازی مطلوبی نیاز باشد.

اورینگ های استاتیک و دینامیک چه تفاوتی دارند؟

- یک اورینگ استاتیک برای تماس دو یا چند سطح طراحی می شود که نسبت به یکدیگر حرکت نمی کنند. در حالی که یک اورینگ دینامیک، به آب بندی بین قطعات متحرک کمک می کند.

- اورینگ های استاتیک یا ساکن از موادی با استحکام و سختی کمتری نسبت به معادل های دینامیکی تولید می شوند. اورینگ های دینامیک لازم است مقاومت به سایش و استحکام کششی بیشتری داشته باشند، چرا که در حلقه های دینامیک، نیرو و تنش در چند جهت وارد می شود و این موضوع حساسیت کاری را بالا می برد.

- انواع مختلف حرکات دینامیکی مانند چرخشی، رفت و برگشتی و نوسانی ایجاب می کند که اورینگ های دینامیک از موادی با کیفیت تر تولید شوند. البته این مسئله هم مهم است که اجزایی که در یک محیط دینامیک به یکدیگر متصل می شوند، با دقت طراحی و تمام کاری شوند. به طوری که پس از آغاز کار دستگاه، حلقه آسیب ببیند. این نگرانی برای حلقه های استاتیک کمتر وجود دارد، زیرا تنها نیرویی که تحمل می کنند، نیروی فشاری است.

- تقریبا تمام اورینگ ها برای کارایی بهتر به درجاتی از روغن کاری نیاز دارند. اورینگ های دینامیک نسبت به نسخه های استاتیک به روغن کاری سنگین تر و مکررتر نیاز دارند. همچنین بازرسی، نگهداری و تعویض مکرر آن ها ضروری است.

اورینگ چگونه ساخته می شود؟

با توجه به این که طراحی اورینگ ها از صد سال پیش تاکنون عمدتا بدون تغییر مانده است؛ روند تولید آن نیز نسبتاً ساده است. این حلقه ها را می توان با تکنیک های زیر تولید کرد:

- قالب گیری فشاری (Compression Moulding)

- قالب گیری تزریقی (Injection Moulding)

- قالب گیری انتقالی (Transfer Moulding)

- والکانیزه کردن (Vulcanisation)

از اُرینگ برای چه مواردی استفاده می شود؟

درزگیری در فشار بالا

مقاومت در برابر فشار بالا یکی از انتظارات معمول از اورینگ های صنعتی است. البته این ویژگی باید با عملکرد قابل اعتماد در دمای بالا و محیط های دینامیکی همراه باشد. برای اتخاذ کارکرد بهینه از یک اورینگ فشار قوی، لازم است طراحی و ساخت آن با توجه به معیارهای دقیق انتخاب مواد صورت گیرد. همچنین تست های اولیه در محیط های آزمایشی مصنوعی از ضروریات است.

اورینگ ها بر این اصل عمل می کنند که فشار وارد شده بر روی ماده، باعث ایجاد الگوهای تغییر شکل قابل پیش بینی در اطراف محیط اورینگ و شیار می شود. این بدان معنی است که یک تنش مکانیکی کاملاً یکنواخت روی تمام سطوح تماس حلقه و دستگاه ایجاد می شود. به شرطی که فشار داخلی مایعات موجود، کمتر از تنش تماسی حلقه باقی بماند. وقوع نشتی حتی در فشار بالا نیز غیر ممکن است. با این حال، آسیب های مکانیکی تحت فشار زیاد می توانند به راحتی باعث اکستروژن یا تخریب اورینگ شوند. به همین دلیل انتخاب مواد مناسب برای محیط مورد نظر بسیار مهم است.

درزگیری در دمای بالا

اغلب اورینگ ها برای مقاومت در برابر گرمای شدید و در عین حال ایجاد یک مهر و موم قابل اعتماد بین دو سطح طراحی شده اند. این امر این محصولات را برای صنایع سختگیرانه و محیط هایی مانند پالایشگاه های نفت و گاز، فرآوری مواد شیمیایی، موتورهای توربو و صنایع هوافضا ایده آل می کند.

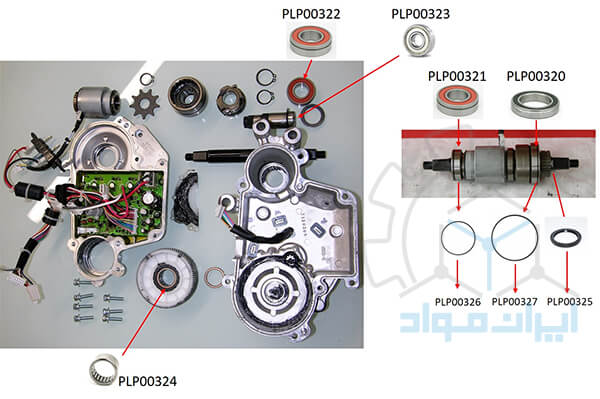

آب بندی موتورها

حلقه هایی که در موتورهای با کارایی بالا یا توربو استفاده می شوند، نمونۀ خوبی از محصولاتی هستند که باید در طراحی و ساخت مواد بسیار عالی باشند. اورینگ هایی که در موتورها به کار می روند، لازم است شرایط چالش برانگیز ایجاد شده توسط دما، فشار و حملۀ شیمیایی را همزمان کنترل کنند.

بسیاری از لاستیک ها و پلیمرهای معمول، برای قرارگیری در معرض روغن، سوخت یا ترکیبات پایه حلال (Solvent-Based Compounds) مناسب نیستند. برای استفاده در موتور، یک اورینگ باید از ترکیبی بسیار سازگار ساخته شود.

فراموش نشود این «ترکیب» است که به حلقه امکان حفظ خواصی مانند انعطاف پذیری یا عدم انعطاف پذیری را می دهد. البته ترکیب شیمیایی مناسب حلقه، مقاومت بیشتر در برابر گرما، فشار، نشت و حملات شیمیایی را نیز در یک الاستومر استاندارد پدید می آورد.

درزگیری کربن دی اکسید

دی اکسیدکربن اغلب در بسیاری از اورینگ ها مسئله ایجاد می کند، زیرا مواد نرمی مانند پلاستیک ها و الاستومرها تمایل دارند با گذشت زمان این گاز را جذب کرده و متورم شوند. این مسئله می تواند در کوتاه مدت به یک سیستم درزگیری غیر قابل اعتماد منجر شود و با گذشت زمان سبب خرابی و آسیب ارینگ شود.

برخی از گزینه های محبوب برای استفاده در کاربردهایی که دارای تماس با CO2 به مدت طولانی باشند، عبارتند از:

- پلی اورتان

- PTFE

- نیتریل

- فلورولاستومرها

با این حال، بهترین انتخاب همیشه با در نظر گرفتن عوامل محیطی یا عملکردی انجام می گیرد.

درزگیری در صنایع هوایی

اورینگ های مورد استفاده در هواپیما و سفینه های فضایی باید از نظر شیمیایی بسیار مقاوم باشند و بتوانند در طیف وسیعی از دما و فشار کار کنند. با محقق شدن این اهداف، سیستم محرکۀ هواپیما به طور تمیز، کارآمد و روان کار خواهد کرد. الاستومرهای متداول برای استفاده در کاربردهای هوافضا شامل نیتریل ها، اتیلن-پروپیلن و فلوروسیلیکون ها هستند.

آب بندی خطوط لوله

انتخاب اورینگ های لوله کشی با توجه به طیف وسیعی از مواد، شکل ها، اندازه ها و استانداردهای موجود صورت می گیرد. برای استفاده از این حلقه ها در کانال های لوله کشی و ایجاد درزگیرهای ضد آب، استفاده از پلیمرهای با استحکام و انعطاف پذیری بالا توصیه می شود. مواد مورد استفاده در خطوط لولۀ صنعتی، قابلیت به کارگیری در شیرآلات و سایر اتصالات لوله خانگی را دارا هستند.

صنایع تولید مواد غذایی

اورینگ های با گرید مواد غذایی، با رعایت استانداردهایی بسیار دقیق در ترکیب و ابعاد تولید می شوند. به گونه ای که برای استفاده در تولید و تهیۀ وعده های غذایی، نوشیدنی ها و محصولات غذایی دیگر به طور کامل ایمن باشند.

یک حلقه استاندارد و تایید شده باید فقط شامل مواد اعلام شده توسط سازمان غذا و دارو باشد. اگر قرار است حلقه در تماس مستقیم با مواد غذایی و نوشیدنی های آبی، اسیدی یا چربی استفاده شود، سازگاری ترکیب حلقه با این مواد بسیار مهم خواهد بود. همین موضوع است که برای دستیابی به تأیید گرید مواد غذایی لازم است. فلوروکربن، نیتریل، نئوپرن و سیلیکون برخی از مواد معمول ایمن در تولید مواد غذایی هستند.

جهت حفاظت محصول از تخریب به نکات زیر توجه کنید:

مواد به کار رفته در اورینگ ها ممکن است در معرض دمای بسیار بالا یا بسیار پایین، حملات شیمیایی، ارتعاش ، سایش و حرکت مداوم قرار گیرند. از این رو در پایان تقریباً تمام مواد مهندسی به کار رفته در حلقه ها سفت و سخت می شوند و از حالت استاندارد خارج می شوند.

در برخی موارد حتی مشاهده شده است که مواد می سوزند یا تجزیه می شوند. حملۀ شیمیایی می تواند مواد حلقه را تخریب کند، ترک های شکننده ایجاد کند یا باعث تورم آن شود. به عنوان مثال، درزگیرهای NBR هنگام قرار گرفتن در معرض گاز ازن در غلظت های بسیار کم می توانند ترک بخورند.

یک عامل مخرب دیگر، تورم در اثر تماس با سیال با ویسکوزیتۀ کم است. این مسئله باعث افزایش ابعاد حلقه می شود و همچنین مقاومت کششی لاستیک را کاهش می دهد. خرابی های دیگر می تواند ناشی از استفادۀ اشتباه از ابعاد حلقه برای یک فرورفتگی خاص باشد. این اشتباه سبب اکستروژن لاستیک می شود.

الاستومرها به اشعه های یونیزه کننده حساس هستند. در کاربردهای معمول ، حلقه ها به خوبی در برابر اشعه های با نفوذ کم مانند ماورای بنفش و X-ray نرم محافظت می شوند. اما اشعه های نافذتر مانند نوترون ها ممکن است باعث زوال سریع این محصولات شوند. در چنین محیط هایی بهتر است از درزگیرهای نرم فلزی استفاده شود.

دیدگاه کاربران

مقالتون خیلی عالی تکمیل هستش، به طوری که نیازی نیست به سایت دیگه ای برای اطلاعات بیشتر مراجعه کنم

تشکر از جناب مرزبان

سلام. سپاس از حسن نظر و همراهی شما دوست گرامی . موفق باشید