جدید

جدیدتولید گرافن در مقیاس بالا برای استفاده در ممبران ها

تولید گرافن در مقیاس بالا

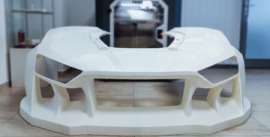

فرآیند تولید گرافن به روش نوین شامل یک سیستم ساندویچی است که یک نوار از جنس فویل مسی را از یک طرف به آن متصل میکند، بطوریکه از طریق یک کوره تغذیه میشود .گاز متان و گاز هیدروژن روی فویل رسوب میکنند تا گرافین را شکل دهند و سپس از کوره خارج شده و برای بسط بیشتر جمع میشوند .

مهندسان در موسسه تکنولوژی ماساچوست ( MIT ) یک فرآیند تولید پیوسته را توسعه دادهاند که نوارهای درازی از گرافین با کیفیت بالا را تولید میکند .

نتایج این تیم اولین انقلاب صنعتی است، روشی مقیاس پذیر که برای ساخت گرافن با کیفیت بالا میباشد و میتواند برای استفاده در ممبران هایی که مولکول های مختلفی از جمله نمک، یون های بزرگ، پروتئین و نانوذرات را فیلتر میکنند، طراحی شده باشد. چنین غشایی باید برای دفع زباله، جداسازی بیولوژیکی و دیگر کاربردها مفید باشد.

جان هارت، استاد مهندسی مکانیک و مدیر آزمایشگاه تولید و بهره وری در MIT میگوید: “برای چندین سال، محققان به گرافین به عنوان یک مسیر بالقوه برای ایجاد غشاهای بسیار باریک فکر کردهاند . ما معتقدیم این اولین مطالعه است که طراحی گرافن را به سمت برنامه های کاربردی غشایی طراحی کرده است، بطوریکه گرافن به صورت یکپارچه است و کیفیت بالایی دارد”.

برای بسیاری از محققان، گرافین یک ماده ایدهآل برای استفاده در غشاهای فیلتراسیون است . یک ورقه گرافن شبیه شش ظلعی های بهم چسبیده است و از اتمهای کربن تشکیلیافته که براساس یک الگو متصل شدهاند بطوریکه مواد را بسیار محکم و مقاوم میکند.

چندین گروه تحقیقاتی از جمله Karnik’s، تکنیکهایی را برای تولید غشاهای گرافنی بوجود آوردهاند و سپس به طور دقیق آنها را با سوراخهای ریز طراحی کردهاند . اندازه این سوراخ ها را میتوان برای فیلتر کردن مولکولهای خاص طراحی کرد . در اغلب موارد، دانشمندان گرافین را از طریق فرآیندی به نام رسوب شیمیایی تولید میکنند که در آن ابتدا یک نمونه از فویل مس را حرارت میدهند و سپس ترکیبی از کربن و دیگر گازها رسوب میکنند .

تا کنون، غشاهای مبتنی بر گرافن عمدتا در آزمایشگاه های کوچک ساخته شده اند که محققان میتوانند با دقت شرایط رشد مواد را کنترل کنند. با این حال، هارت و همکارانش معتقدند که اگر غشاهای گرافنی به صورت تجاری مورد استفاده قرار گیرند، باید با مقادیر زیاد، با نرخ بالا و عملکرد قابل اعتماد تولید شوند.

هارت میگوید: “ما میدانیم که برای صنعتی شدن، باید یک فرآیند مداوم باشد و غشاء هایی که به صورت تجاری مورد استفاده قرار میگیرند باید نسبتا بزرگ باشند.”

فرآیند تولید شده توسط آنها ترکیبی از یک سیستم ساندویچی ، یک روش صنعتی رایج برای تولید مداوم فویل نازک ، همراه با تکنیک ساخت گرافنی معمول از تخمیر بخار برای تولید گرافن با کیفیت بالا در مقادیر زیاد و با نرخ بالا است.

در فرایند آنها، دو قرقره با یک تسمه نقاله که از طریق کوره ای کوچک اجرا میشود، متصل میشوند. قرقره اول یک نوار طولانی از فویل مس است، که کمتر از ۱ سانتیمتر عرض دارد . هنگامی که آن وارد کوره میشود، فویل از طریق لوله اول و سپس دیگری از ” شکاف ” تغذیه میشود.

در حالی که فویل در لوله اول رول میشود، تا با دمای ایدهآل خاصی گرم میشود، در آن نقطه آماده است تا از طریق لوله دوم رول شود، که در آن نقطه دانشمندان به نسبت مشخصی از گاز متان و گاز هیدروژن را پمپ میکنند تا بر روی فویل داغ رسوب کند تا گرافین را تولید کنند .

هارت توضیح میدهد : ” گرافن ابتدا به صورت جزیره ای تولید میشود و سپس آن جزایر با هم رشد میکنند تا یک ورقه پیوستهای را شکل دهند . “

همانطور که گرافن از کوره خارج می شود، آن را روی قرقره قرار میدهد. محققان دریافتند که قادر بودند فویل را از طریق سیستم به طور مداوم تغذیه کنند و گرافن با کیفیت بالا با سرعت ۵ سانتی متر در دقیقه تولید کنند. طولانی ترین روش انجام آنها تقریبا ۴ ساعت طول کشید، در طی آن حدود ۱۰ متر گرافن پیوسته تولید شد.

هنگامی که محققان گرافن را با استفاده از سیستم Roll-to-Roll تولید میکنند، فویل را از قرقره دوم جدا میکنند و نمونه های کوچک را برش میدهند. آنها نمونهها را با شبکه پلیمری ، یا پشتیبانی با استفاده از روشی که توسط دانشمندان دانشگاه هاروارد توسعهیافته و متعاقبا منجر به حذف مس زیرین شد ، تولید کردند .

Kidambi میگوید: “اگر گرافن به اندازه کافی ساپورت نشود، فقط بر روی خود صاف میشود. بنابراین باید مس را از قسمت پایین خارج کرد و گرافن به طور مستقیم توسط پلیمر متخلخل ساپورت میشود که اساسا غشای آن است.”

پوشش پلیمری حاوی سوراخ هایی بزرگتر از منافذ گرافن است. طبق گفته هارت، این سوراخ ها گرافن را محکم نگه داشته و منافذ کوچک آن باز است.

محققان آزمونهای نفوذ را با غشاء گرافنی انجام دادند و محلولی از آب ، نمکها و مولکولهای دیگر را در هر غشا وارد کردند . آنها دریافتند که، به طور کلی، غشاها در برابر جریان طی فیلتر مولکولها مقاوم بودند . عملکرد آنها قابلمقایسه با غشای سیلیکونی با استفاده از روشهای مرسوم کوچک بود .

همچنین این تیم فرآیند را در سرعتهای مختلف، با نسبتهای مختلف متان و گاز هیدروژن اجرا کرد و کیفیت گرافن حاصل را بعد از هر اجرا مشخص کرد . آنها طرحهایی را برای نشان دادن رابطه بین کیفیت گرافین و ضرایب سرعت و گاز مورد استفاده در فرآیند ساخت تهیه نمودند . Kidambi میگوید که اگر سایر طراحان بتوانند ساختارهای مشابهی ایجاد کنند، میتوانند از طرح های تیم برای شناسایی تنظیمات مورد نیاز برای تولید گرافن خاصی استفاده کنند.

Kidambi میگوید: “این سیستم به شما اجازه میدهد تا انعطاف پذیری بیشتری برای تنظیم گرافن، از طریق نرم افزارهای الکترونیکی یا غشایی، داشته باشید.”

هارت میگوید : ” در حال حاضر، ما باید عملیات بیشتری را در خط تولید ادغام کنیم و امیدواریم که این روند را افزایش بدهیم و امیدواریم که این روند اعتماد و علاقه به فنآوریهای غشای سیلیکونی را افزایش دهد و مسیری برای تجاری سازی فراهم کند .”

دیدگاه کاربران