جدید

جدیدمقدمه ای بر عملیات زیر صفر فولادها – Introduction of Sub-Zero Treatment of Steels

عملیات زیر صفر- Sub-Zero Treatment

مطالعه در خصوص تکنولوژی عملیات زیر صفر (subzero treatment)، در سالهای اخیر شروع شده است، ولی هنوز به دلایلی مورد استقبال صنعت قرار نگرفته است. یکی از این دلایل، فقدان درک اصول و مکانیزم های متالورژیکی آن است و دیگری گستردگی نتایجی است که در تحقیقات یافت شده است. تحقیقات اخیر، نشان داده است که عملیات زیر صفر در فولادها، می تواند خواص مختلفی را از جمله، سختی و استحکام، مقاومت سایشی و پایداری ابعادی را بهبود بخشد.

فاکتورهایی مانند زمان، پروفیل دمایی، تعداد تکرارها و پروسه بازپخت، در کنار پارامترهای ماده مانند تاریخچه عملیات حرارتی و ترکیب شیمیایی آلیاژ، نتایج نهایی را تحت تاثیر قرار خواهند داد.

عملیات زیر صفر در سه رده عمده گروه بندی می شود: انقباضی، سرمایشی و برودتی یا فوق سرمایشی.

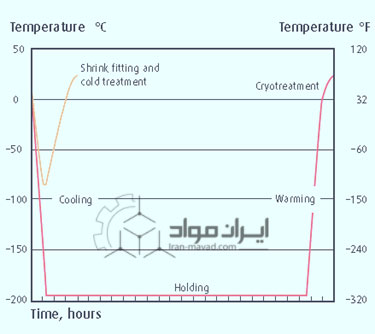

در شکل ۱ نمونه ای از سیکل های سرمایشی، برای انواع عملیات زیر صفر مشاهده می شود.

شکل۱٫ سیکل سرمایشی در انواع عملیات زیر صفر

شکل۱٫ سیکل سرمایشی در انواع عملیات زیر صفر

عملیات انقباضی-Shrink Fitting

انقباض سرتاسری که هنگام سرد شدن فلزات صورت می گیرد، سبب محکم شدن اتصالات در قطعات مونتاژ شده می گردد. در این عملیات قطعه در بازه دمایی °C 70- تا °C 120- قرار می گیرد تا کاملا سرد شود. تغییرات موقتی در سایز، در این روش مشاهده شده است.

فلزات در گرما منبسط و در سرما منقبض می شوند. معادله ذیل این تغییر اندازه را بیان می کند.

![]() در این رابطه، ∆LT تغییر طول، α ضریب انبساط خطی ، ∆T تغییرات دما و L طول است.

در این رابطه، ∆LT تغییر طول، α ضریب انبساط خطی ، ∆T تغییرات دما و L طول است.

عملیات سرمایشی – Cold Treatment

عملیات سردکار

دانشــنـامه

سردکار

چیست ؟

فلزی که تحت کارمکانیکی در زیر دمای کریستاله شدن خود قرار گرفته است.

ی در فولادها، سبب تکمیل استحاله مارتنزیتی می شود. در این عملیات قطعه در بازه دمایی °C 70- تا °C 120- به ازای هر cm 3 سطح مقطع، به مدت یک ساعت قرار می گیرد. تبدیل آستنیت باقیمانده (residual austenite) به مارتنزیت، افزایش سختی و پایداری ابعادی (dimensional stability) از نتایج این عملیات است.

عملیات سرمایشی (cold treatment) منجر به تکمیل استحاله تشکیل مارتنزیت شده و منجر به حذف و یا کاهش مقدار آستنیت باقیمانده می شود. آستنیت باقیمانده در دمای اتاق ناپایدار است و با گذشت زمان تجزیه می شود. این مورد برای بسیاری از کاربردها اهمیتی ندارد ولی برای کاربردهایی که تلرانس بسیار دقیقی مورد نیاز است، این تجزیه منجر به تغییرات ابعادی می شود. پایداری ابعادی را می توان با انجام سیکل های متناوب سرمایشی، بهبود داد.

تحقیقات نشان داده است که برای حصول بهترین نتیجه از استحاله آستنیت به مارتنزیت، باید عملیات سرمایشی بعد کوئنچ و قبل بازپخت یا تمپر (temper) انجام شود. برخی گزارشات نشان شده است که عملیات تمپر سبب پایداری آستنیت باقیمانده شده و استحاله آن را مشکل تر می کند. متاسفانه برخی فولادها نمی توانند هیچ وقفه ای را بعد کوئنچ کردن تحمل کنند، به علت اینکه مارتنزیت خشنی که تشکیل شده، فوق اشباع از کربن است و سبب ناپایداری ساختار و تردی و شکنندگی آن شده و احتمال ترک خوردگی وجود دارد. لذا در بسیاری از فولادهای صنعتی پرآلیاژ، یک مرحله تمپر موقتی در دمای °C 100 برای ممانعت از ترک خوردن، انجام می شود. سپس عملیات سرمایشی انجام شده و نهایتا تمپر نهایی انجام می شود.

عملیات فوق سرمایشی یا برودتی – Cryotreatment

دماهای بسیار پایین می توانند محل هایی برای جوانه زنی ذرات ریز کاربیدی فراهم کنند. این مورد سبب بهبود مقاومت سایشی در فولادهای ابزار (tool steels) است. در این عملیات قطعه در دمای °C 135- و کمتر از آن، به مدت ۲۴ ساعت یا بیشتر، قرار می گیرد. بهبود مقاومت سایشی از طریق رسوب کاربید، از نتایج این عملیات است.

مقاومت سایشی، چقرمگی (toughness)، سختی و پایداری ابعادی، برای کارکرد فولادهای ابزار بسیار حیاتی هستند. مقاومت سایشی و درنتیجه عمر ابزار پرآلیاژ و فولادهای ابزار به طور عمده ای با عملیات زیر صفر افزایش می یابد. هنگامی که یک سیکل صحیح عملیات حرارتی با پروسه عملیات برودتی (Cryotreatment) در نیتروژن مایع، ترکیب می شود، خواص مکانیکی فراتر از آنچه که می توان از استحاله آستنیت باقیمانده به مارتنزیت به دست آورد، بهبود می یابند. مطالعات تجربی تاثیر عملیات برودتی را ثابت کرده است اما درک و فهم مکانیزم ها و چگونگی تحولات، تجهیزاتی پیشرفته و دانش متالورژیکی بسیار بالایی را می طلبد.

در مجموع در خصوص اثر شناخته شده تبدیل آستنیت باقیمانده به مارتنزیت و افزایش سختی منتج از آن، هنگام عملیات برودتی یا فوق سرمایشی، تغییرات کریستالوگرافی و ریزساختاری در مارتنزیت ایجاد می شود که در گرمایش بعدی (تمپر)، منجر به رسوب کاربیدهای ریزتری در ساختار تمپر شده می شود، در نتیجه افزایش چقرمگی و مقاومت سایشی در کنار هم رخ می دهد.

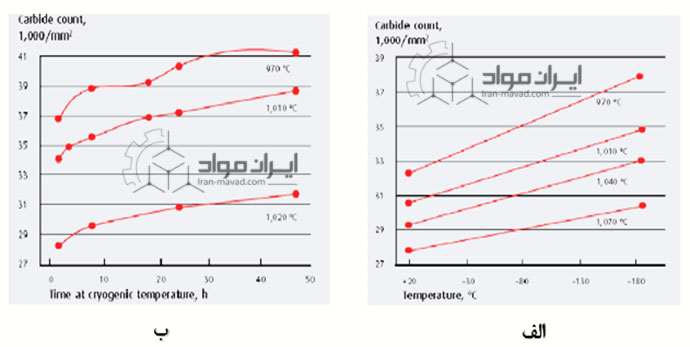

شکل ۲-الف، نشان می دهد که با کاهش دمای عملیات برودتی، در فولاد ابزار سرد کار D2 (که تحت دماهای مختلفی آستنیته شده است.) درصد رسوب کاربید افزایش یافته است. زمان نگهداری در دماهای فوق سرمایشی نیز تاثیرات قابل توجهی در مقدار رسوبات کاربیدی دارد و با افزایش این زمان، درصد رسوبات افزایش می یابد. شکل ۲-ب اثر زمان را نشان می دهد. (هر منحنی مربوط به یک دمای آستنیته است).

همچنین در صورت علاقه میتوانید مطلب “تاثیر سرعت سایش در عملیات سرد کردن زیر صفر بر رفتار سایشی فولاد” از این +لینک مطالعه کنید.

منبع:

Sub-zero Treatment of Steels, Linde Gas, Special Edition.

دیدگاه کاربران