جدید

جدیدورق برنجی؛ ترکیب مقاومت و زیبایی

تاریخچه و توسعه ورقهای برنجی

ورقهای برنجی تاریخچهای طولانی و غنی دارند که به دوران باستان بازمیگردد. آلیاژ برنج به عنوان ترکیبی از مس و روی از حدود ۱۰۰۰ سال قبل از میلاد در چین و هند مورد استفاده قرار گرفت. در آن زمان، تکنیکهای ریختهگری و پردازش فلز به گونهای توسعه یافت که امکان تولید آلیاژهای مختلف، شامل برنج، را فراهم کرد. در قرون وسطی، با گسترش تجارت و تبادل دانش میان فرهنگها، آلیاژ برنج به اروپا نیز راه یافت و به تدریج استفاده از آن در صنایع مختلف، از جمله ساخت سکه و لوازم تزئینی، رونق پیدا کرد.

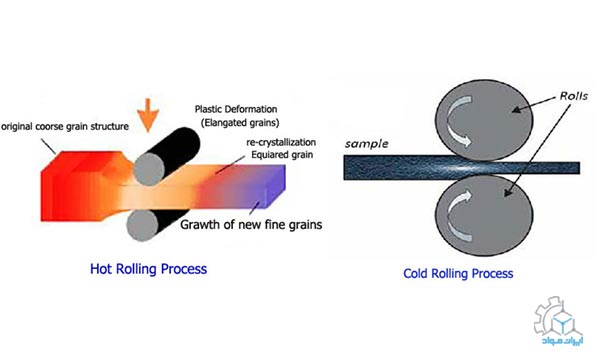

در قرن نوزدهم، با پیشرفت فناوریهای صنعتی، تولید ورقهای برنجی بهطور قابل توجهی افزایش یافت. در این دوره، فرآیندهایی مانند نورد سرد و گرم امکان تولید ورقهای با دقت بالا و در ابعاد مختلف را فراهم کرد. این تغییرات باعث شد تا ورقهای برنجی به یکی از مواد پرکاربرد در صنعت تبدیل شوند و کاربردهای وسیعی در صنایع الکتریکی، ساخت لوازم خانگی، و صنایع دریایی پیدا کنند.

در دهههای اخیر، با توجه به توجه به مسائلی نظیر پایداری زیستمحیطی و بازیافت فلزات، توسعه فناوریهای نوین در تولید ورقهای برنجی ادامه یافته است. امروزه، با استفاده از روشهای پیشرفته و بهینهسازی فرآیند، تولید ورقهای برنجی با کیفیت بالا و هزینه کمتر امکانپذیر شده است و این ماده همچنان به عنوان یکی از گزینههای برتر در کاربردهای صنعتی و هنری محسوب میشود.

ترکیب شیمیایی ورق برنجی

ورقهای برنجی عمدتاً از دو عنصر اصلی مس (Cu) و روی (Zn) تشکیل میشوند. نسبت این دو عنصر میتواند بر ویژگیها و خواص نهایی برنج تأثیر بگذارد. علاوه بر مس و روی، ممکن است عناصر دیگری نظیر آلومینیوم (Al)، سرب (Pb)، قلع (Sn) و نیکل (Ni) نیز به عنوان عناصر آلیاژی در ترکیب برنج استفاده شوند.

در زیر ترکیب شیمیایی عمومی ورقهای برنجی به همراه درصد معمول هر عنصر مطابق با استاندارد ASTM B36/B36M و منابع معتبر دیگر در جدول آمده است:

| عنصر | درصد عنصر در ورق برنجی | توضیحات |

| مس(Cu) | 55-95 | اصلیترین عنصر سازنده برنج است و خواص مکانیکی و هدایت الکتریکی بالایی به آلیاژ میدهد. |

| روی(Zn) | 5-45 | به عنوان عنصر اصلی در ایجاد استحکام و مقاومت در برابر خوردگی عمل میکند. |

| آلومینیوم(Al) | 0-5 | افزایش مقاومت در برابر خوردگی، بهبود استحکام در دماهای بالا |

| سرب(Pb) | 0-3 | افزایش قابلیت ماشینکاری، کاهش چسبندگی |

| قلع(Sn) | 0-1 | افزایش مقاومت در برابر خوردگی، بهبود چسبندگی و قابلیت لحیم کاری |

| نیکل(Ni) | 0-1 | افزایش استحکام و مقاومت در برابر زنگزدگی |

دستهبندی انواع ورق برنجی

ورقهای برنجی بر اساس ویژگیهای مختلفی دستهبندی میشوند. در زیر به اصلیترین معیارهای دستهبندی آنها پرداخته شده است:

ترکیب شیمیایی انواع ورق برنجی

این آلیاژها ممکن است شامل مقادیر کمی عناصر آلیاژی دیگر مانند سرب (Pb)، قلع (Sn)، آلومینیوم (Al) یا نیکل (Ni) باشند که به بهبود خواصی مانند ماشینکاری یا مقاومت در برابر زنگزدگی کمک میکنند. ترکیبات شیمیایی اصلی این آلیاژها به شرح زیر است:

پروسه تولید ورقهای برنجی

فرآیند تولید ورقهای برنجی به دلیل تنوع کاربردها و خواص مطلوب این آلیاژ، دارای تکنیکهای پیچیده و دقیقی است. انتخاب صحیح مواد اولیه و کنترل کیفی در مراحل مختلف بسیار حائز اهمیت است. در زیر مراحل اصلی تولید ورقهای برنجی به تفکیک بیان شده است:

1- آمادهسازی مواد اولیه: ترکیب مس و روی به نسبتهای مختلف انتخاب میشود. این آلیاژ میتواند با اضافه کردن عناصر دیگر مانند آلومینیوم، قلع یا نیکل بهبود یابد و سپس مس و روی (و در صورت لزوم، عناصر آلیاژی دیگر) در کورههای مخصوص ذوب میشوند تا یک آلیاژ همگن تولید کنند.

2- ریختهگری: در این مرحله، آلیاژ مذاب به قالبهای مخصوص ریخته میشود تا به صورت شمشهای بزرگ تبدیل گردد. این شمشها معمولاً به عنوان “شمش برنجی” شناخته میشوند و ابعاد و شکل مشخصی دارند. پس از ریختهگری، شمشها به آرامی سرد میشوند تا از ایجاد تنشهای داخلی جلوگیری شود.

3- نورد (Rolling)

1-نورد گرم (Hot Rolling): در نورد گرم، فلزاتی مانند آلیاژ برنج در دماهای بالا (معمولاً بین 650 تا 850 درجه سانتیگراد) تغییر شکل داده میشوند. این فرآیند با عبور دادن شمشهای گرم از میان غلتکهای سنگین باعث کاهش ضخامت و بهبود خواص مکانیکی آلیاژ میشود. بازبلوری در این دماها موجب بهبود ساختار فلز شده، اما کنترل دقیق سرد شدن ضروری است، زیرا سرد شدن نامناسب میتواند منجر به تشکیل دانههای درشت و کاهش استحکام شود.

2- نورد سرد (Cold Rolling): نورد سرد در دماهای پایینتر از دمای بازبلوری (معمولاً زیر 300 درجه سانتیگراد) انجام میشود. در این روش، ورقهای نورد شده در مرحله گرم، با عبور از غلتکهای دقیقتر و فشار بالا، ضخامت کمتری پیدا میکنند. این فرآیند باعث کرنش کار (Work Hardening) و افزایش استحکام و سختی میشود. برای کاهش تنشهای داخلی و حفظ قابلیت شکلپذیری، گاهی عملیات آنیلینگ نیز انجام میگیرد.

4- پردازشهای نهایی

– آنیلینگ (Annealing): این فرآیند شامل حرارت دادن ورقها به دماهای خاص و سپس سرد کردن آنها برای کاهش تنشهای داخلی و افزایش شکلپذیری است.

– آبکاری و تمیزکاری: به منظور بهبود خواص سطح و جلوگیری از زنگزدگی، ورقهای برنجی ممکن است به عملیات آبکاری و تمیزکاری مکانیکی یا شیمیایی نیاز داشته باشند.

– کنترل کیفیت: در هر مرحله، ورقها تحت کنترل کیفیت دقیق قرار میگیرند تا اطمینان حاصل شود که استانداردهای لازم تامین شده است.

5- برش و بستهبندی: پس از اتمام مراحل تولید، ورقها به اندازههای مشخص برش داده شده و بستهبندی میشوند تا برای ارسال به مشتریان یا ذخیرهسازی آماده شوند.

خواص مکانیکی انواع ورق برنج

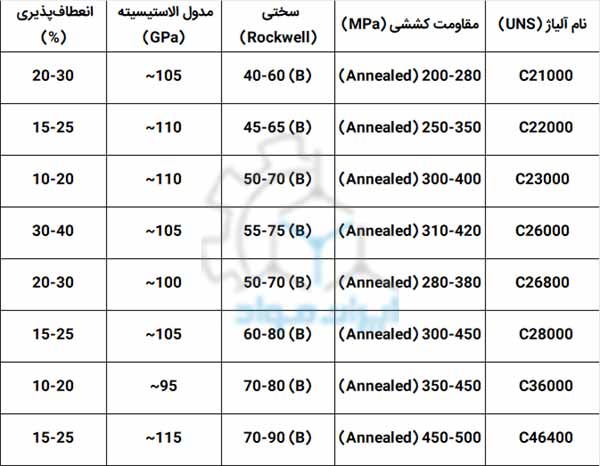

خواص مکانیکی مانند مقاومت کششی و سختی ورقهای برنجی که معمولاً در دمای محیط (25°C) اندازهگیری میشوند، در دماهای بالا کاهش مییابند. این افت به دلیل نرمشدگی آلیاژ و افزایش حرکت نابجاییها در ساختار بلوری رخ میدهد، درحالیکه در دماهای پایین، این خواص افزایش مییابند. برای مثال، در آلیاژ C26000، مقاومت کششی که در دمای محیط حدود 310-420 MPa است، در دمای 200°C تا 20-30 درصد کاهش مییابد. برای کاربردهایی در دماهای بالا، استفاده از آلیاژهایی با افزودنیهایی مانند آلومینیوم (Al) یا قلع (Sn) توصیه میشود که مقاومت در برابر نرمشدگی را بهبود میبخشند. جدول زیر خواص مکانیکی دقیقتری برای آلیاژهای مختلف ورق برنجی ارائه میدهد. این دادهها با استفاده از اطلاعات موجود در استاندارد ASTM B36/B36M و منابع معتبر دیگر تکمیل شده است.

خواص فیزیکی و مکانیکی ورق برنجی

در زیر جدول خواص مختلف ورق برنجی آورده شده است:

| خاصیت | مقدار/شرح |

| چگالی(Density) | 8.4-8.7 گرم بر سانتیمتر مکعب |

| نقطه ذوب (Melting Point) | 900-940 درجه سانتیگراد |

| سختی (Hardness) | بین 50 تا 250 برینل (BHN) |

| مقاومت کششی (Tensile Strength) | 200-800 مگاپاسکال |

| انعطافپذیری(Ductility) | 25-40% |

| هدایت الکتریکی(Electrical Conductivity) | 15-21درصد از مس خالص |

| هدایت حرارتی(Thermal Conductivity) | 120 – 150 W/m·K |

| مقاومت در برابر خوردگی(Corrosion Resistance) | خوب (بسته به ترکیب آلیاژ) |

| مقاومت به سایش(Abrasion Resistance) | خوب (بستگی به نوع آلیاژ) |

نکته: هدایت الکتریکی (Electrical Conductivity) ورقهای برنجی به این معنی است که این ماده توانایی عبور الکتریسیته را دارد، اما این قابلیت کمتر از مس خالص است. هدایت الکتریکی ورقهای برنجی تنها بین 15 تا 25 درصد از میزان هدایت الکتریکی مس خالص است.

ورقهای برنجی که حاوی عناصری مانند سرب (Pb) یا قلع (Sn) هستند، هدایت الکتریکی کمتری نسبت به برنجهای خالص یا دارای درصد بالاتر مس دارند. افزودن سرب و قلع باعث ایجاد پراکندگی الکترونها در ساختار آلیاژ میشود که مانع از حرکت آزاد الکترونها و در نتیجه کاهش هدایت الکتریکی میگردد. بهطور کلی، در آلیاژهایی مانند C36000(Free-Cutting Brass) که حاوی حدود 3.7-2.5 درصد سرب هستند، هدایت الکتریکی میتواند تا 10-20 درصد مس خالص کاهش یابد.

همچنین در آلیاژهایی مانند C46400 (Naval Brass) که حاوی حدود 1-0.5 درصد قلع است، این مقدار به حدود 20-15 درصد مس خالص میرسد. بنابراین، هرچه درصد عناصر آلیاژی مانند سرب و قلع بیشتر باشد، هدایت الکتریکی به دلیل اختلال در ساختار شبکه کریستالی و پراکندگی بیشتر الکترونها، کاهش بیشتری خواهد داشت.

استانداردهای بینالمللی برخی آلیاژهای ورق برنجی

ورقهای برنجی مطابق با استانداردهای مختلف جهانی (ASTM، EN، JIS، ISO) تولید میشوند. این استانداردها ویژگیهای شیمیایی، مکانیکی و کاربردی آلیاژها را بهدقت مشخص کردهاند. در ادامه، اطلاعات تکمیلی در قالب جدول ارائه میشود:

مقایسه ورق برنجی، فولادی و آلومینیومی

در زیر یک جدول مقایسهای از ورقهای برنجی، فولادی و آلومینیومی ارائه میشود که تفاوتهای کلیدی این مواد را از جنبههای مختلف شامل خواص فیزیکی، مکانیکی، شیمیایی و کاربردها نشان میدهد.

| ویژگی | ورق برنجی | ورق فولادی | ورق آلومینیومی |

| ترکیب شیمیایی | ترکیب مس و روی | عمدتا آهن با مقادیر مختلف کربن | عمدتاً آلومینیوم |

| چگالی(kg/m) | 8500-8700 | 7850 | 2700 |

| هدایت الکتریکی (% مس) | از مس خالص 25-15% | از مس 1%> | از مس 1%> |

| هدایت حرارتی (W/m·K) | 120-180 | 50-60 | 200-250 |

| مقاومت کششی (MPa) | 200-800 | 300-2000 | 70-600 |

| مقاومت در برابر خوردگی | خوب اما وابسته به شرایط محیط | متوسط، بسته به پوشش | بسیار خوب |

| سختی (BHN) | 50-250 | 120-250 | 40-150 |

| قابلیت شکلدهی | خوب | متوسط | عالی |

| وزن | سنگینتر از آلومینیوم | سنگینتر از برنج | سبکتر از برنج و فولاد |

| کاربردهای عمومی | الکترونیک، دکوراسیون، تجهیزات پزشکی | ساختمانسازی، خودرو، ماشینآلات | ساختمانها، حمل و نقل،بسته بندی |

| قیمت | معمولا گرانتر از فولاد | معمولا ارزانترین | معمولا گرانتر از فولاد |

کاربرد ورق برنج در صنعت

در ادامه، به مهمترین کاربردهای ورق برنجی اشاره میشود:

- صنعت الکترونیک

– اتصالات الکتریکی: ورقهای برنجی بهعنوان اتصالات در مدارها و اتصالات الکتریکی استفاده میشوند به دلیل هدایت الکتریسیته خوب.

– تامین و انتقال انرژی: در تولید سوکتها و کانکتورها بهکار میروند.

- صنعت خودروسازی

– اجزای موتور: استفاده در بخشهای مختلف موتور و سیستمهای انتقال قدرت به دلیل مقاومت در برابر دما و فشار.

– قطعات تزئینی و داخلی: برای تولید نوارها و قابهای داخلی خودرو.

- صنعت دکوراسیون

– اجزای تزئینی: بهکارگیری در ساخت قطعات دکوری مانند دستگیرههای در و لوازم خانگی.

– آئینهها: استفاده در قاب آئینهها به دلیل زیبایی و مقاومت در برابر زنگزدگی.

- تجهیزات پزشکی

– ابزارهای جراحی: در ساخت ابزارهای پزشکی و جراحی به دلیل آنتیباکتریال بودن.

– قابلیت هدایت حرارتی خوب: در دستگاههای حرارتی پزشکی.

- صنعت ساخت و ساز

– لولهکشی: استفاده در لولهها و اتصالات بهعنوان لولههای مسی و برنجی.

– قطعات ساختمانی: بهکارگیری در ساخت اجزای مختلف ساختمان مانند دربها و پنجرهها.

- صنعت هوافضا

– اجزای موتور جت: استفاده در قطعات نازک و سبک برای کاهش وزن و افزایش عملکرد.

– ساختارهای شاسی: در تولید برخی از بخشهای ساختاری به دلیل استحکام و سبکی.

- صنعت موسیقی

– آلات موسیقی: ساخت بخشهایی از سازهای موسیقی، به ویژه سازهای بادی مانند ساکسیفون، ترومپت و غیره.

- صنایع پتروشیمی

-سیستمهای لولهکشی: در لولهکشی و اتصالات پتروشیمی به خاطر مقاومت خوبی که در برابر خورندگی دارد.

-تجهیزات فرآیندی: استفاده در مخازن و تجهیزات برای ذخیرهسازی و انتقال مواد شیمیایی.

- صنعت تولید

– ماشینکاری: به دلیل قابلیت ماشینکاری خوب، برای تولید قطعات حساس و دقیق استفاده میشود.

– تزئینات: در تولید قطعات تزئینی صنعتی و هنری.

این کاربردها نشاندهنده تنوع و قابلیتهای ورق برنجی در صنایع مختلف است و بهدلیل خواص فیزیکی و شیمیایی عالی این ماده، بهطور مداوم در حال افزایش هستند.

تست و کنترل کیفیت ورق برنج

تست و کنترل کیفیت ورق برنجی بهمنظور اطمینان از انطباق با استانداردها شامل روشهای مختلفی است. آزمون شیمیایی با تعیین ترکیب عناصر آلیاژی از طریق اسپکترومتری یا XRF انجام میشود. در آزمونهای فیزیکی و مکانیکی، خواص مانند چگالی، سختی، مقاومت کششی و ضربه بررسی میشوند و هدایت حرارتی و الکتریکی نیز ارزیابی میگردد. آزمونهای غیرمخرب مانند تست اولتراسونیک و رادیوگرافی برای شناسایی عیوب داخلی بدون آسیب به نمونه انجام میشوند. تستهای سطحی شامل ارزیابی مقاومت در برابر خوردگی و بررسی کیفیت پوششهای سطحی است. همچنین بازرسیهای چشمی برای شناسایی نواقص ظاهری و کنترل ابعاد انجام میشود.

کنترل کیفیت در مراحل تولید و بازرسی نهایی نیز از طریق آزمونهای دورهای و جامع صورت میگیرد تا عملکرد و دوام ورقهای برنجی تضمین شود. این فرآیندها به تولیدکنندگان کمک میکنند تا محصولاتی مطابق با استانداردهای صنعتی و نیازهای کاربردی عرضه کنند.

پیشرفتهای فناوری در تولید ورق برنجی

پیشرفتهای فناوری در تولید ورق برنجی به بهبود کیفیت، کارایی و کاهش هزینهها منجر شده است. مهمترین این پیشرفتها شامل تکنیکهای نورد پیشرفته مانند نورد سرد و کنترل دقیق دما برای بهبود خواص مکانیکی، روشهای ریختهگری مدرن مانند ریختهگری مداوم برای تولید یکنواخت، و تکنولوژیهای شیمیایی برای بهینهسازی ترکیب آلیاژها و توسعه آلیاژهای مقاومتر است.

همچنین، فناوریهای کنترل کیفیت مانند تستهای غیرمخرب پیشرفته و سیستمهای خودکار، اتوماسیون و روباتیک برای افزایش سرعت و کاهش خطا، و پوششدهی نانو برای بهبود مقاومت و زیبایی محصولات از دیگر نوآوریها هستند. در نهایت، بازیافت و مدیریت پایدار به کاهش ضایعات و اثرات زیستمحیطی کمک کرده و تولیدکنندگان را قادر به افزایش رقابتپذیری در بازار میکند.

جمع بندی

ورقهای برنجی با ترکیب شیمیایی متنوع و خواص مکانیکی خاص خود، یکی از مهمترین آلیاژها در صنعت شناخته میشوند. این ورقها به دلیل خاصیتهای منحصر به فرد مانند مقاومت در برابر خوردگی و قابلیت شکلپذیری عالی، در صنایع مختلفی استفاده میشوند. در این مقاله توضیح دادیم که آلیاژهای با درصد مس بالا مقاومت بیشتری در برابر خوردگی دارند، در حالی که آلیاژهای حاوی مقادیر بیشتر روی، از انعطافپذیری بهتری برخوردارند. با توجه به افزایش نیاز به مواد پایدار و بازیافتپذیر، ورقهای برنجی نقش کلیدی در آینده صنایع خواهند داشت.

دیدگاه کاربران