جدید

جدیدماجرای عبرت آموز خرابی یک پوشش!

ماموریت شغلی چه بود؟

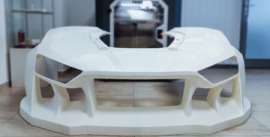

به ندرت پیش می آید که در صنعت، یک پوشش تنها به دلیل یک عامل موثر از کار بیفتد. به عبارت دیگر، معمولاً دو یا چند عامل به طور مشترک کار می کنند تا باعث از کار افتادن یک پوشش در یک مکان خاص شوند. در صورتی که همان پوشش با همان جنس و ویژگی های ظاهری، ممکن است در موقعیت های دیگر طبق انتظارات در حال کار کردن باشد! بهتر است از همین ابتدا به سراغ اصل مطلب برویم، در مورد پروژه ای که قرار است در مورد آن صحبت کنیم. مهندسین در این پروژه باید یک سیستم پوششی از جنس Coal Tar Epoxy که قدیمی بود، از روی سپرهای ورقه ای موجود در بندرگاه جدا می کردند. سپس آن را با پوشش اپوکسی با درجۀ غوطه وری بالا جایگزین می کردند.

تهیه مشخصات دقیق پوشش

این شرکت معتبر مهندسی، با سال ها تجربه در ساخت و نگهداری تأسیسات شهری و دریایی مشخصات دقیق پوشش را تهیه کرد. بدیهی است که این کار به پیمانکاران باتجربه و با سابقۀ دریایی نیاز داشت.

پس از مشاهدات و پژوهش ها، بیان شد که پوشش Coal Tar Epoxy قدیمی باید توسط فرایند انفجار ساینده (Abrasive Blasting) زدوده شود. این انتخاب به منظور برآورده کردن مقررات استاندارد NACE 2 / SSPC-SP10 انجام گرفت.

این انفجار در نواحی نزدیک به White Blast و با مشخصات زاویه ای 2 تا 4 میل (50 تا 100 میکرومتر) انجام گرفت. در مشخصات (Specification) این پروژه، ویژگی های سه سیستم پوشش تایید شده بود. سه پوشش که همگی دارای پرونده هایی متعدد و موفقیت آمیز بودند.

اولین عامل موثر در خرابی پوشش

این شغل به پیمانکارانی با تجربه هایی گسترده در حوزۀ تأسیسات بندری و دریایی اعطا شد. اما این پیمانکاران، عمدتا با فعالیت های ساختمانی فیزیکی، از جمله قرار دادن شمع بندی و جوشکاری سازه های بندری درگیر بودند.

ماجرا از این قرار بود که پیش از این پروژه، پیمانکار مورد نظر در ادارۀ این بندر کار می کرده است. او عملکرد قابل قبولی از خود نشان داده بود و روابط خوبی با کارکنان ادارۀ بندر داشت. اما متأسفانه، تخصص وی در مهندسی سطح و استفاده از پوشش های محافظتی بسیار کم بود.

دومین عامل موثر در خرابی پوشش

این پیمانکار موفق، بخشی از کار پوشش دهی را به یک شرکت محلی با سابقۀ منطقه ای در کار پوشش های محافظتی واگذار کرد. اما این شرکت محلی، تجربه و اطلاعات بسیار کمی در مورد واریانس های جزر و مدی در بندر داشته است. تقریباً بلافاصله، این افراد با مشکل گرمای ناشی از فرآیند انفجار سایندۀ خشک مواجه شدند. گرمایی که باعث نرم شدن Coal Tar Epoxy قدیمی شد. این پوشش به سطح زیرین فلزی چسبیده و جدا کردن آن بسیار دشوار به نظر می آمد. از این رو آن سطح تمیزی که مورد نیاز مقررات استاندارد بوده است، حاصل نشد.

سومین عامل موثر در خرابی پوشش

کار طبق برنامه پیش نرفت و پیمانکار فرعی به دنبال گزینه هایی برای بازیابی زمان از دست رفته بود. او برای تمیز کردن سطح زیرین، تلاش کرد تا از انفجار سایندۀ مرطوب و حتی ابزار قدرت استفاده کند که به هیچ وجه موفقیت آمیز نبود. پس از ناکامی در تمیزکاری، به هرحال پیمانکار به دنبال سیستم های پوششی قابل قبولی بود که بتواند روی سطوح اعمال کند و بنابراین، شخصی را یافت که سابقۀ خوبی در پروژه های صنعتی داشت.

متأسفانه، در حالی که سیستم پوشش انتخاب شده قابلیت پخت خوبی در دمای پایین خوبی داشت، اما هرگز بر روی سپرهای در معرض موج هوای سرد اعمال نشده بود.

و اما عامل چهارم خرابی پوشش…

کرۀ زمین هیچ اعتنایی به زمان بندی پروژۀ شما نمی کند. هوای تابستان خیلی زود به هوای زمستانی تبدیل شد، چرا که کار از برنامه عقب افتاده بود. روکش های اعمال شده به شدت تحت تأثیر قرار گرفتند.

قبل از پوشش دهی، غوطه وری سطوح به دلیل تغییرات جزر و مدی ناشی از تغییر فصل رخ داده بود. در نتیجه، پدیدۀ لایه لایه شدن (Delaminating) سیستم پوشش اپوکسی که به تازگی اعمال شده بود، بین پوشش ها و مجاور فلز زیرلایه رخ داد. در نتیجه پوشش در مدت زمان بسیار کمی خراب شد و به فلز زیرلایه، آسیب های جبران ناپذیری وارد شد.

جمع بندی

این مورد نمونۀ خوبی از پروژه ای است که تمامی افراد حاضر در آن، هم حسن نیت دارند و هم شرایط شغلی برایشان مهم است. اما به تدریج با تصمیمات شخص ثالث که متاسفانه بیشتر بر اساس روابط بنا شده بود، الزامات شغلی به کناری رانده شد و نتیجۀ تاسف باری به دست آمد!

منابع

دیدگاه کاربران