جدید

جدیدشکلدهی فلزات در حالت نیمه جامد: تیکسوفرمینگ (Thixoforming)

در علم متالورژی، روشهای بسیاری برای ساخت و تولید قطعات ابداع شده و امروزه به کار گرفته میشوند. برخی از این روشهای بسیار قدیمی هستند و قدمتی چند هزار ساله دارند. مانند ریختهگری و شکلدهی که بشر از هزاران سال قبل برای ساخت ابزار آلات مورد نیاز برای امرار معاش و دفاع از خود آنها را ابداع کرده بود. اما در طول قرنهای گذشته شاید کمتر کسی به فکر تلفیق این دو روش و خلق روشی فوق العاده به نام شکل دهی نیمه جامد (Semisolid Metal Forming) افتاده بود به گونه ای که قدمت این روش به بیش از 50 سال نمیرسد.

تکنولوژی فلزکاری نیمه جامد یکی از روشهای جدید برای ساخت قطعات محسوب میشود که امکان تولید قطعات نازک و با هندسهی پیچیده را فراهم میکند. این روش تا حد زیادی توانسته بر مشکلات موجود در روشهای شکلدهی و ریخته گری تحت فشار فائق آید و قطعات با خواص مکانیکی بالایی را تولید کند. تیکسوفرمینگ (Thixoforming) یک دسته از این روش های شکل دهی در حالت نیمه جامد است که در این مقاله قصد داریم با آن آشنا شویم. اما پیش از آن اجازه دهید تا اشاره ای به مواد نیمه جامد و روش های شکل دهی نیمه جامد داشته باشیم.

مقدمه ای بر شکل دهی نیمه جامد

هنگامی که ماده در دمایی بین دمای سالیدوس و لیکوئیدوس

دانشــنـامه

لیکوئیدوس

چیست ؟

در نمودارهای فازی، خطی است که آغاز انجماد و یا پایان ذوب را برای یک آلیاژ نشان می دهد. بالای این خط، محلول به صورت مذاب، تک فاز و همگن است.

دانشــنـامه

لیکوئیدوس

چیست ؟

در نمودارهای فازی، خطی است که آغاز انجماد و یا پایان ذوب را برای یک آلیاژ نشان می دهد. بالای این خط، محلول به صورت مذاب، تک فاز و همگن است. قرار میگیرد، حالت نیمه جامد به خود میگیرد. در این حالت ذرات جامد که جوانه زده و درون فاز مداب رشد کرده اند، پراکنده شده و ماده حالتی خمیری یا دوغابی پیدا میکند.

قرار میگیرد، حالت نیمه جامد به خود میگیرد. در این حالت ذرات جامد که جوانه زده و درون فاز مداب رشد کرده اند، پراکنده شده و ماده حالتی خمیری یا دوغابی پیدا میکند.

کشف رفتار تیکسوتراپیک (Thixotropic) مواد سبب توسعه فرایندهای شکل دهی نیمه جامد برای فلزات شد. تیکسوتراپی خواصی است که در سیالات مشاهده میشود. این گونه مواد، در حالت عادی ویسکوزیته بالایی دارند، اما با هم زدن مشاهده میشود که ویسکوزیته آن ها کاهش پیدا کرده و سیالیت آن ها بالاتر میرود. این خاصیت به علت تغییر ریزساختار مواد در هنگام انجماد از حالت دندریتی به کروی ایجاد می شود.

یکی از روش های دستیابی به ریزساحتار کروی در مواد، هم زدن آن ها به طور پیوسته است. در این حالت ساختار دندریتی که در حالت انجماد معمولی به وجود میآمد، تشکیل نخواهد شد. با کروی شدن ساختار و عدم تشکیل دندریت، مشکلاتی از قبیل به دام افتادن مذاب و تشکیل حفره و مک وجود نخواهد داشت و ساختاری یکدست با خواص مکانیکی مناسب به دست میآید.

برای مطالعه بیشتر در خصوص روش های شکل دهی نیمه جامد به این +لینک مراجعه کنید.

فرایند تیکسوفرمینگ به چه صورتی اجرا میشود؟

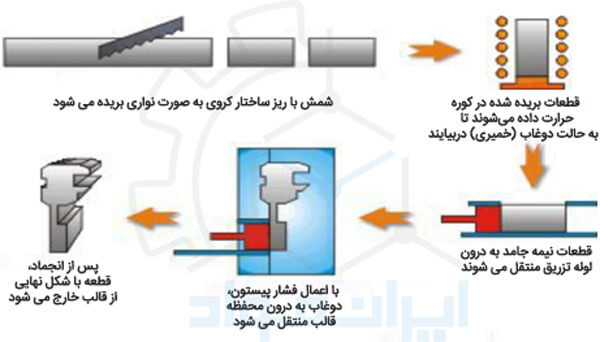

در قسمت قبل بین کردیم که در فرایندهای فلزکاری نیمه جامد، قطعه نهایی باید ساختاری کروی داشته و عاری از ساختار دندریتی باشد. بنابراین در مرحله اول باید شمشی با ساختار کروی تهیه کرد. در مرحله بعد این شمش باید تا بالای دمای شروع استحاله جامد به مذاب (سالیدوس) حرارت داده شود. به گونه ای که ساختار خمیری پیدا کرده و آمادهی ریختن شود. این کار را میتوان با حرارت دادن شمش توسط کورههای القایی انجام داد. در مرحله آخر، این دوغاب خمیری درون قالب تزریق میشود تا شکل نهایی قالب را پیدا کند. در شکل زیر میتوانید این مراحل را مشاهده کنید.

فرایند تیکسوفرمینگ به روش های مختلفی انجام میشود که تفاوت این روش ها در نوع شکل دهی آن ها پس از پیش گرم شمش در کوره است. بر این اساس روش هایی نظیر تیکسوفورجینگ، تیکسوکستینگ، تیکسومولدینگ، تیکسورولینگ و تیکسواکستروژن تعریف شدهاند که در این بخش به معرفی آنها میپردازیم.

تیکسوفورجینگ (Thixoforging)

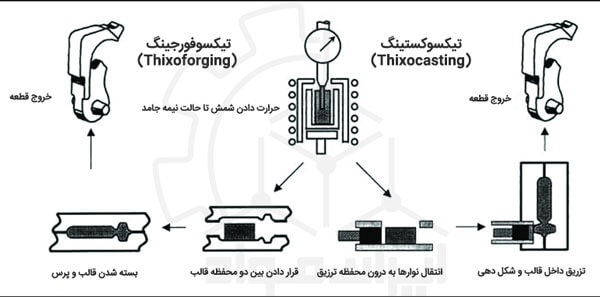

این روش مشابه روش شکل دهی در قالب بسته است. در این روش، شمش نیمه جامد بین دو نیمه قالب قرار گرفته و با بسته شدن آنها پرس میشود تا قطعه نهایی تولید شود. معمولا در این روش شمش ها کمی بالاتر از دمای سالیدوس حرارت داده میشوند تا چندان حالت خمیری پیدا نکنند. این روش قادر به تولید قطعاتی با ضخامت دیواره بالا و ابعاد دقیق در گوشه ها و انحناهای قطعه است. آلومینیوم یکی از فلزاتی است که به این روش شکل داده میشود و تاکنون تحقیقات بسیاری بر روی آن انجام شده است.

تیکسوکستینگ (Thixocasting)

در روش تیکسوکستینگ، شمش توسط یک پیستون با فشار به درون قالب تزریق میشود تا شکل نهایی را به خود بگیرد. بدیهی است که قطعه باید تا دمای بالایی حرارت داده شود تا سیالیت آن افزایش یافته و به راحتی جاری شود. به منظور اجرای عملیات به صورت صحیح، نیاز است بین 40-60 درصد از قطعه به حالت مذاب دربیاید. در شکل زیر تفاوت این روش با تیکسوفورجینگ به خوبی نشان داده شده است. این روش تاکنون به صورت موفقیت آمیز بر روی آلیاژهایی از آلومینیوم، منیزیوم و قلع و سرب اجرا شده است.

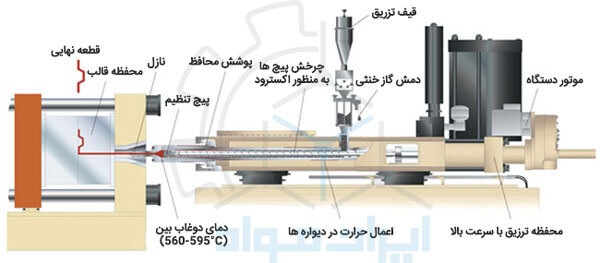

تیکسومولدینگ (Thixomoulding)

تیکسومولدینگ یکی دیگر از روش های تیکسوفرمینگ محسوب میشود که به دلیل سهولت و سرعت بالای آن مورد توجه قرار گرفته است. در این روش شکل دهی تنها در یک مرحله اجرا میشود. برای این کار آلیاژ جامد فلزی به قطعات کوچکی خرد میشود و درون ماشین قرار داده میشود که تا حالت نیمه مذاب حرارت داده شود. پس از حرارت دیدن قطعات به صورت دوغاب نیمه جامد درمیآیند و به درون قالب تزریق میشوند تا شکل نهایی تشکیل شود.

این روش از تیکسوفرمینگ ، روشی پرطرفدار برای آلیاژهای منیزیوم محسوب میشود. منیزیوم فلزی فعال است که پس از حرارت دیدن به سرعت با اکسیژن واکنش میدهد و میتواند فاجعه آفرین باشد! به همین دلیل در طول فرایند معمولا از یک گاز خنثی مثل آرگون برای محافظت استفاده میشود.

تیکسورولینگ (Thixorolling)

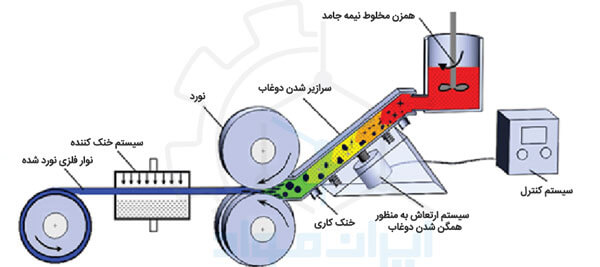

نورد فرایندی است که قطعه با قرار گرفتن بین دو غلتک، نازک شده و به صورت تخت درمیآید. از این روش برای تبدیل شمش، تختال و ورقههای با ضخامت بالا به ورقههایی با ضخامت پایینتر برای فرایندهای شکل دهی بعدی استفاده میشود. با توجه به ضخامت ورق، این عملیات میتواند در چند مرحله و با استفاده از غلتکهای مختلف انجام شود.

در روش تیکسورولینگ نیز شمش حرارت داده شده با ساختار کروی بین دو غلتک جریان مییابد تا نواری باریک از ورقی نازک را پدید آورد.

امروزه بر روی این روش مطالعات زیادی انجام شده و روشهایی تکامل یافتهتر نظیر نورد پودری نیمه جامد (Semisolid powder Rolling) به وجود آمدهاند که از آنها برای تولید قطعاتی حساس مانند قطعات مورد استفاده در فضاپیما استفاده میشود.

تیکسواکستروژن (Thixoextrusion)

تیکسواکستروژن یکی دیگر از فرایندهای تیکسوفورمینگ است که برای شکل دهی بیلتها استفاده میشود. این فرایند در مقایسه با اکستروژن مزایای زیادی دارد؛ از جمله سیالیت بالای مواد در هنگام عملیات اکسترود، فشار کاری کمتر و در نتیجه افزایش عمر قطعات مهندسی.

در این فرایند، بیلت که حرارت داده شده و ساختاری کروی پیدا کرده است، درون قالبی بسته فشرده و در اصطلاح کوبیده میشود. طی این فرایند شمش مورد نظر شکل قالب را به خود میگیرد. این تکنولوژی نیز به صورت گسترده ای برای استفاده در صنایع مختلف به خصوص صنعت اتومبیل سازی مورد مطالعه قرار گرفته است. از جمله آلیاژهایی که با این روش شکل داده میشوند، آلیاژهای آلومینیوم و آلومینیوم-مس هستند که به سختی شکل میگیرند.

عوامل موثر بر فرایند تیکسوفرمینگ

از زمان توسعه این تکنولوژی، تحقیقات بسیاری صورت گرفته است که تاثیر عوامل موثر بر فرایند تیکسوفورمینگ را بررسی کند. در این بخش دو عامل مهمی که این فرایند را تحت تاثیر قرار می دهند، بررسی می کنیم.

درصد فاز جامد

ویسکوزیته دوغاب تولید شده وابسته به درصد فاز جامد آن است. معمولا دوغاب مناسب برای فرایند تیکسوفرمینگ باید درصدی بین 30 تا 70 درصد داشته باشد. مشخص است که افزایش درصد فاز جامد، می تواند فرایند تزریق و شکل دهی را با مشکل مواجه کند.

اندازه ذرات

از زمان توسعه فرایند فلزکاری نیمه جامد (SSMP)، پی برده شد که هر چه اندازه ذرات فاز جامدی که در دوغاب وجود دارد کاهش یابد، ویسکوزیته دوغاب کاهش پیدا می کند. این بدین معناست که دوغاب روان تر شده و شکل دهی آن راحت تر انجام می شود. اندازه ذرات نیز مستقیما تحت تاثیر دمای بارریزی، دمای شکل دهی و نرخ سرد شدن دوغاب است.

مزایای فرایند تیکسوفورمینگ

کیفیت بالای تولید

قطعاتی که به این روش تولید میشوند، معمولا کیفیت بالاتری نسبت به قطعات تولید شده به روش ریخته گری و شکل دهی دارند. کیفیت بالای این قطعات به علت ریزساختار کروی است که در هنگام تولید شمش در آن ها به وجود میآید. وجود ریزساختار کروی در قطعات باعث سهولت جاری شدن آنها و سهولت شکل دهی آن ها میشود.

کاهش مصرف انرژی

قطعات تیکسوفورم شده به صورت کامل ذوب نمیشوند. همین عامل تا حدود زیادی در مصرف انرژی صرفه جویی میکند. به دلیل دمای کمتر بارریزی، شوک حرارتی و آسیب های وارد شده به قالب کاهش مییابد.

کاهش عیوب قطعات

به علت این که این روش ترکیبی از روش های ریخته گری و شکل دهی است، هیچ گاه فلز شکل داده شده به صورت مذاب کامل نخواهد بود. در نتیجه مشکلاتی مثل تغییرات ابعادی، تخلخل ها و حفرات گازی کمتر در قطعه وجود خواهد داشت.

خواص مکانیکی مناسب

خواص مکانیکی قطعات تولید شده به روش تیکسوفرمینگ به دلیل همگنی ریزساختار، در حد مناسبی است. به همین دلیل، این روش قابلیت استفاده برای گسترهی وسیعی از مواد با اشکال و ضخامت های مختلف را دارد.

محدودیت های فرایند تیکسوفورمینگ

هزینه های توسعه، تعمیر و نگه داری

به دلیل نیاز به تجهیزات خردایش، تزریق و شکل دهی این روش کمی می تواند هزینه بر باشد. همچنین ضایعات اضافی که پس از فرایند شکل دهی ایجاد میشوند، قابل بازیافت نیستند که این خود مزید بر علت است.

به دلیل قدمت پایین و دانش کم تری که برای این روش تولید در مقایسه با سایر روش ها وجود دارد، هزینه های تعمیر و نگه داری قالب ها و سایر قطعات در مقایسه با روش های دیگر بالاتر است.

مهارت اپراتور

تمامی مراحل گرمایش، تزریق و شکل دهی نیاز به محاسبات و دانش بالایی دارند که در کنار طراحی دقیق سیستم باید منظور شود. اپراتور باید کنترل دقیقی بر روی دما، نرخ تزریق، زمان و میزان فشار وارد شده بر دوغاب ریخته شده داشته باشد تا قطعه ای سالم با کیفیت بالا تولید شود.

نتیجه گیری

تیکسوفرمینگ یکی از روش های شکل دهی حالت نیمه جامد می شود. این روش که مزایای روش های ریخته گری و شکل دهی را به صورت یکجا در خود جمع کرده است، مینتی بر حرارت دهی و ذوب ناقص آلیاژ تا تهیه دوغابی خمیری و تزریق آن به درون قالب است. بنابراین استفاده از این روش مستلزم درک رفتار شکل دهی فلزات مختلف در حین فرایند است. با توجه به نوپا بودن این تکنولوژی، نیاز به تحقیقات گسترده ای برای توسعه این روش و رفع نواقص آن احساس می شود.

منابع

بایگان، میلاد ؛ آقا کریمی، حمید ؛ (1394) ؛ اصول و مبانی فلز نیمه جامد ؛ انتشارات نیک مهر ؛ تهران ؛ چاپ اول

Ahmad A, Naher S and Brabazon D 2014 Effects of Cooling Rates on Thermal Profiles and Microstructure of Aluminium 7075 International Journal of Automotive and Mechanical Engineering 9 1685.

Nafisi S, Emadi D and Ghomashchi R 2009 Semi solid metal processing: The fraction solid dilemma Materials Science and Engineering: A 507 87-92.

Kopp R, Neudenberger D and Winning G 2001 Different concepts of thixoforging and

experiments for rheological data Journal of Materials Processing Technology 111 48-52.

دیدگاه کاربران